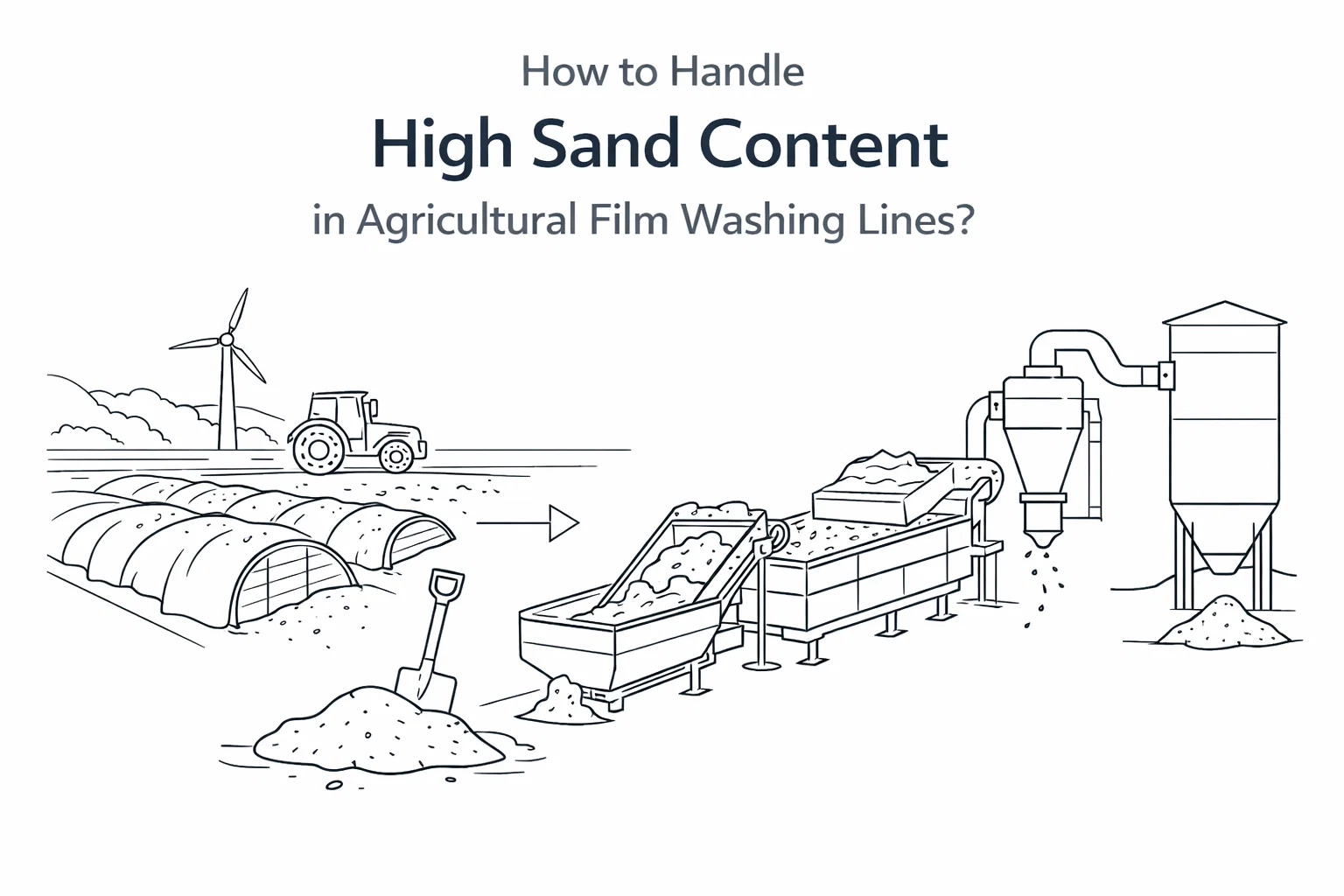

Comment gérer une teneur élevée en sable dans les lignes de lavage de films agricoles?

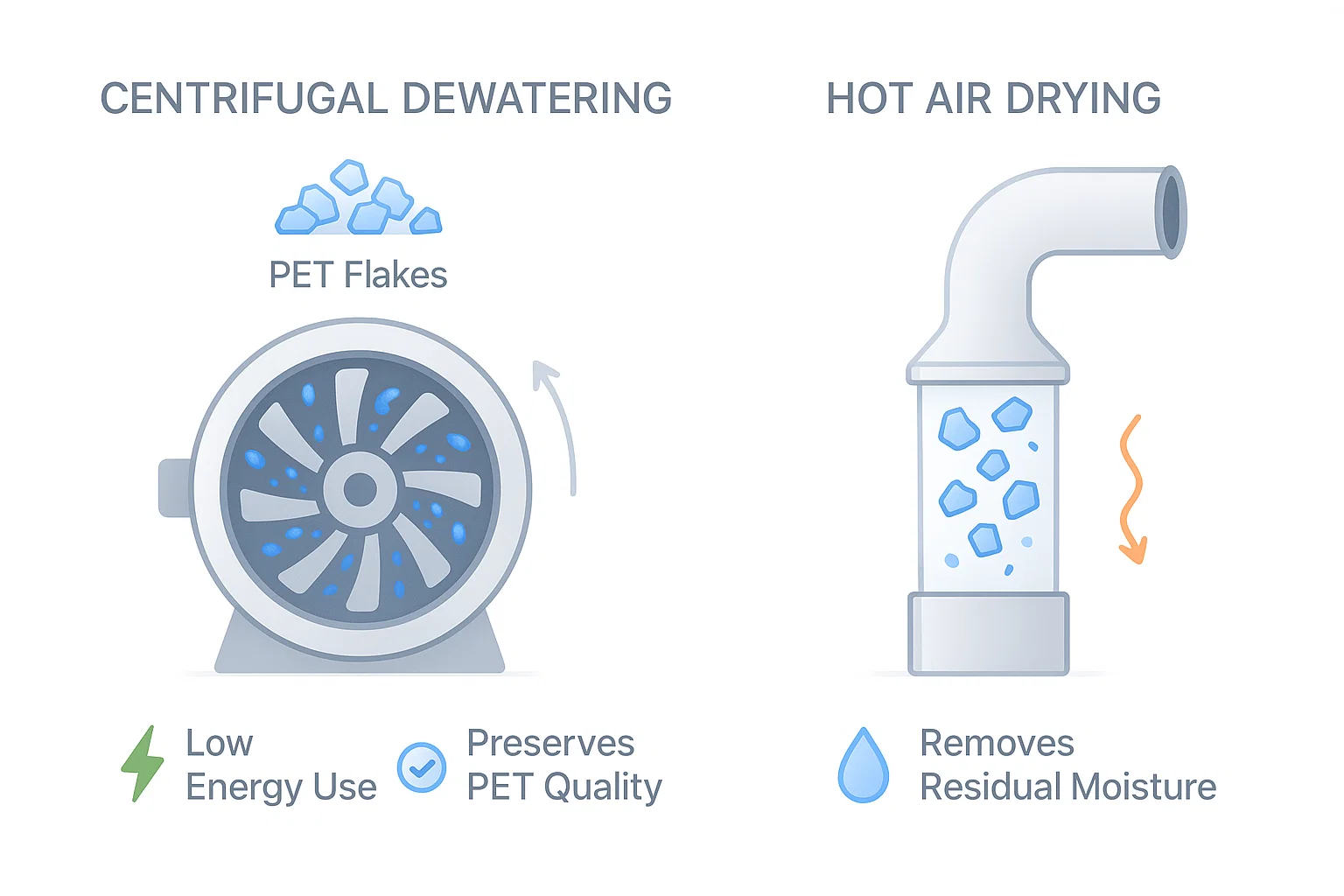

If you run an agricultural film washing line in the US market, you already know the biggest problem is not plastic itself. It is the sand and soil packed into used mulch film after...