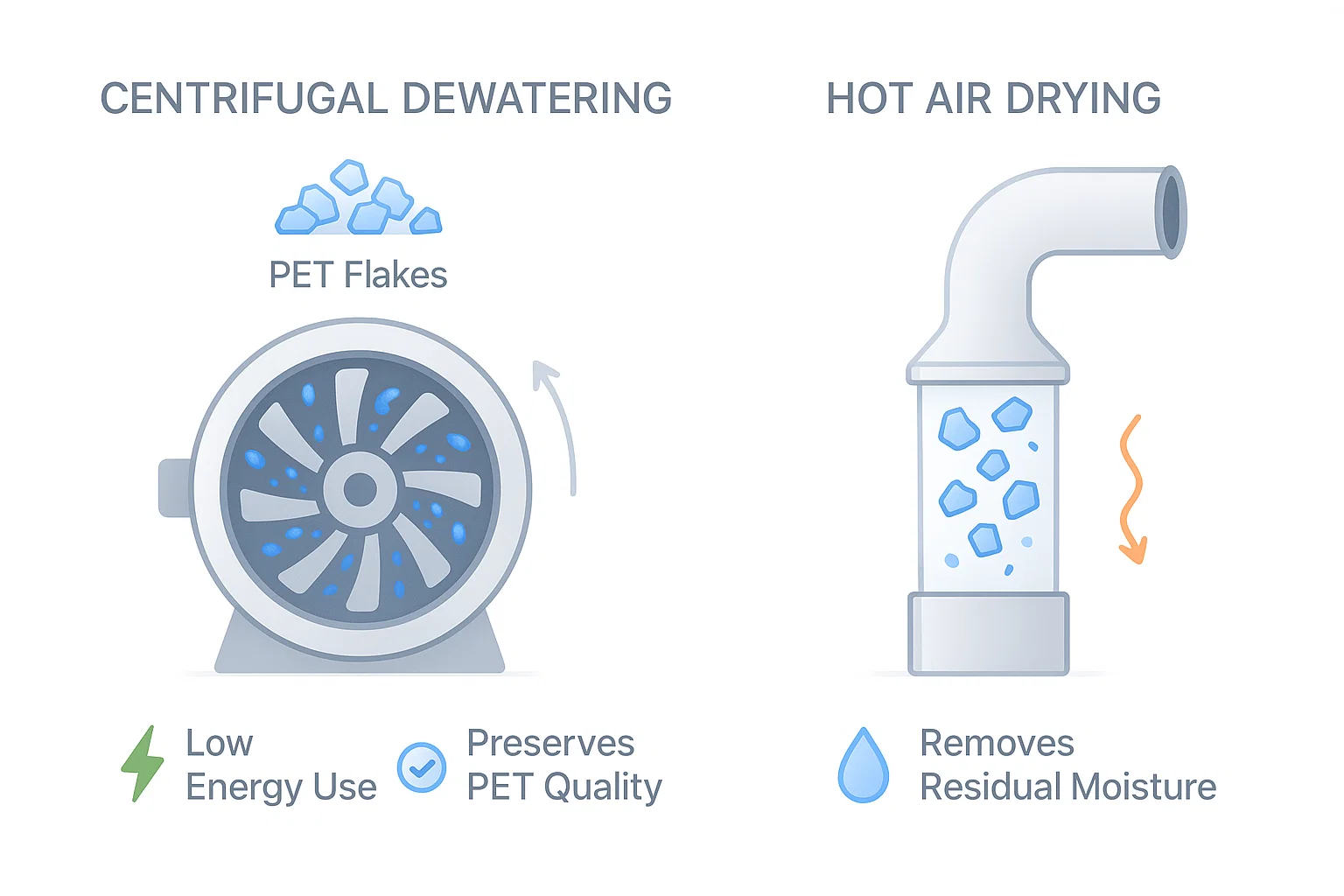

La déshydratation est une étape cruciale dans n'importe quel processus PET bottle washing line, directement influençant la qualité des paillettes de PET recyclé. La plupart des systèmes modernes adoptent une approche en deux étapes—centrifugation mécanique suivie de séchage à l'air chaud—pour éliminer efficacement l'humidité. Cette combinaison assure un séchage économe en énergie, une pureté élevée du matériau et une préparation optimale pour les traitements ultérieurs, tels que la granulation ou la production de fibres.

Pour une vue d'ensemble complète du processus de recyclage, visitez notre page sur les machines de recyclage de bouteilles en PET.

Étape 1 : Centrifugation mécanique (Dégorgement centrifuge)

La première étape de la déshydratation implique une machine de dégorgement centrifuge. Fonctionnant sur le principe du tournoiement à haute vitesse, elle génère une force centrifuge pour expulser physiquement l'eau des paillettes de PET. Cette étape offre plusieurs avantages clés :

- Réduction exceptionnelle de l'humidité : Capable de réduire le taux d'humidité à des niveaux minimaux, ce qui est essentiel pour prévenir des défauts tels que la fragilité ou la formation de bulles dans les produits recyclés finaux.

- Préservation de la qualité du matériau : Comme ce processus utilise une force mécanique plutôt qu'une chaleur, il prévient la dégradation thermique, préservant la clarté, la résistance à la traction et l'intégrité structurale du PET.

- Économie d'énergie : Le dégorgement mécanique nécessite beaucoup moins d'énergie par rapport aux alternatives thermiques, réduisant ainsi les coûts d'exploitation et l'empreinte carbone.

- Haute capacité de traitement : Ces systèmes peuvent gérer en continu de grandes quantités de paillettes de PET, idéales pour les opérations de recyclage à l'échelle industrielle.

- Prévention de la contamination : En tant que système fermé, il minimise le risque de contamination aérienne entrant dans le flux de matériaux pendant le séchage.

Ce processus élimine efficacement la majeure partie de l'humidité tout en maintenant les propriétés physiques des paillettes de PET.

Étape 2 : Séchage à l'air chaud (Système de séchage thermique)

Après le dégorgement mécanique, les paillettes de PET conservent généralement une petite quantité d'humidité résiduelle. Pour obtenir une sécheresse optimale, un système de séchage à l'air chaud est utilisé. Le processus implique généralement les étapes suivantes :

- Transfert par vide : Les paillettes séchées sont transportées du centrifugeur au sécheur via un système de vide pour assurer un transfert sans faille et hygiénique.

- Circulation d'air chaud : L'air chaud est circulé à travers des tubes en acier inoxydable, assurant ainsi que l'humidité restante s'évapore de manière uniforme et complète.

- Séparation cyclonique : La phase finale de séchage inclut un séparateur cyclonique, qui élimine les particules fines et réduit la température des copeaux avant le stockage ou le traitement ultérieur.

Cette étape garantit que les copeaux PET répondent aux spécifications de humidité nécessaires pour des applications de haute qualité telles que l'emballage alimentaire, la production de fibres polyester ou l'extrusion.

Avantages intégrés de la technologie de déshydratation combinée

La synergie entre le séchage mécanique et thermique dans un PET bottle washing line offre de nombreux avantages opérationnels et liés à la qualité :

- Efficiency de séchage optimisée : Le séchage mécanique élimine rapidement la plupart de l'eau avec un usage d'énergie minimal. La phase thermique suivante élimine l'humidité résiduelle pour répondre aux normes de l'industrie.

- Qualité constante des copeaux : En minimisant l'exposition thermique dès le début, les propriétés du PET sont préservées, et le séchage final assure un produit exempt de contaminants, complètement sec.

- Économie d'énergie : En commençant par une centrifugation économe en énergie, on réduit le travail et les besoins en énergie du sécheur thermique, ce qui entraîne une consommation globale inférieure.

- Flux de travail ininterrompu : Cette approche intégrée soutient une opération à haut débit, continue avec un temps d'arrêt ou de bouchon minimal.

Conclusion

En conclusion, les technologies modernes PET bottle washing lines utilisent un processus de déshydratation à deux étapes combinant l'évaporation centrifuge et séchage à l'air chaud. Cette méthode non seulement améliore les performances de séchage mais assure également la production de copeaux PET de haute qualité, exempts de contaminants, prêts à être réutilisés. La combinaison améliore considérablement l'efficacité énergétique, protège l'intégrité du matériau et soutient un traitement en aval sans interruption.

Pour en savoir plus sur la technologie de recyclage du PET et la conception des systèmes, explorez notre section dédiée page sur les machines de recyclage de bouteilles en PET.