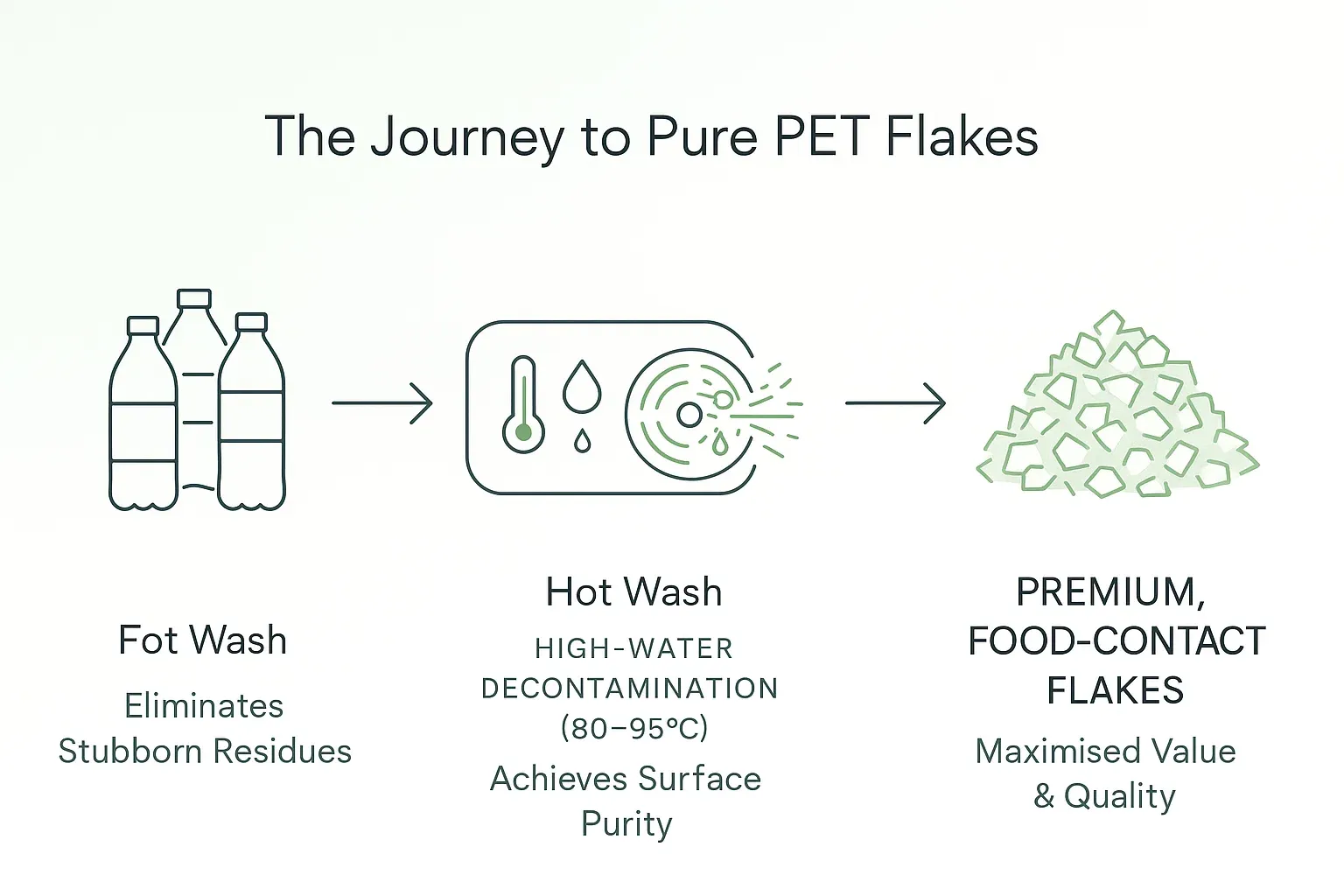

Pourquoi un lavage approfondi est la pierre angulaire de chaque ligne de recyclage de PET

La pureté des paillettes de PET est essentielle, influençant directement la qualité des granulés à la suite, le temps de disponibilité opérationnelle et la valeur finale de votre produit final. Des résidus persistants de labels, de colles et de sucres peuvent entraîner un jaunissement indésirable, la formation d'acétaldéhyde et une perte accrue de Viscosité Intrinsèque (VI). Ce sont des problèmes cruciaux qui se traduisent directement par des taux de rejet plus élevés et un potentiel de mécontentement client. En passant à une combinaison de lavage à chaud et de lavage par friction de pointe, les installations peuvent généralement améliorer la qualité finale des paillettes de ‘grade textile’ à ‘prêt au contact alimentaire’. Cette amélioration peut augmenter la valeur de sortie de 20 à 30% par tonne. ([Energycle][1], [retechmachine.com][2])

Enquêter sur la technologie de lavage à l'eau chaude

Comment ça fonctionne

Ce processus avancé utilise un réacteur en acier inoxydable revêtu – couramment appelé ‘cuve de lavage à chaud’. À l'intérieur de ce récipient, les paillettes de PET sont circulées dans de l'eau chauffée à 80–95°C, traitée avec un détergent alcalin. Des agitateurs spécialement conçus maintiennent les paillettes en suspension constante, tandis que des chauffages à vapeur ou électriques efficaces assurent que la température de l'eau est constamment maintenue. Les paillettes restent généralement dans le réacteur pendant 15–20 minutes, après quoi elles sont déchargées vers une centrifugeuse à déshydratation à haute vitesse pour éliminer l'eau en excès.

Avantages Clés

| Avantage | Pourquoi Ça Compte | Note d'Ingénierie |

|---|---|---|

| Désinfection Inégalée | Dissout efficacement les colles tenaces, les encres de bouchon rétractable et les sirops de sucre, atteignant des taux de suppression des étiquettes de 99% ou plus. ([nicetymachine.com][3], [Plastic recycling machine plant][4]) | Détail d'Ingénierie Crucial: Maintenir la concentration de caustique à 1–2% et surveiller la température en continu à l'aide de capteurs en ligne pour une performance optimale. |

| Obtention de Stérilisation à Grade Alimentaire | Les températures opérationnelles élevées éliminent efficacement les charges microbienne, assurant la conformité aux limites stricte des bactéries en plaque de la FDA/EFSA pour les matériaux en contact avec les aliments. | Recommandation de Matériau: Utilisez de l'acier inoxydable de grade 304L ou 316L pour la construction du réacteur pour résister aux cycles caustiques et thermiques exigeants. |

| Augmentation de la Valeur des Paillettes | Sur le marché européen, les paillettes lavées à chaud commandent généralement un prime de 60 à 80 € par tonne, reflétant leur qualité supérieure. ([Energycle][1]) | Conseil d'Économie d'Énergie: L'intégration d'échangeurs de chaleur peut réduire la consommation d'énergie d'environ 30%. |

| Réduction des Coûts Chimiques à la Suite | La production de paillettes plus propres réduit considérablement le besoin d'agents anti-poussière et d'additifs de restauration de VI plus loin dans la ligne, ce qui entraîne des économies de coûts. | Optimisation du Processus: Intégrez un système de recyclage des effluents fermé pour minimiser le gaspillage d'eau et les pertes chimiques. |

Démontage de la Technologie de Lavage à Friction à Haute Vitesse

Comment ça fonctionne

Contenue dans un coffre horizontal ou vertical robuste, un rotor à haute vitesse tournant à 800–1,200 tr/min propulse les paillettes de PET contre un écran perforé spécialement conçu. Cette action génère des forces de cisaillement puissantes qui nettoient soigneusement les contaminants organiques. Simultanément, des buses précisément orientées injectent une fine brume d'eau, qui aide à éjecter ces impuretés à travers les ouverts du écran.

Avantages Clés

- Nettoyage de Surface Approfondi: Élimine efficacement les contaminants intégrés tels que le sable, les fibres de papier et les adhésifs détachés qui pourraient avoir été contournés lors des étapes de pré-lavage précédentes. ([Energycle][5], [amgplastech.com][6])

- Exceptionnelle Efficiences Énergétique et Eau: Les conceptions avancées affichent une consommation minimale d'eau, ne nécessitant que 0,5 m³ par heure, grâce à la technologie de pulvérisation atomisée innovante et aux systèmes de recyclage d'eau partielle. ([Energycle][5], [lianshunmachinecn.com][7])

- Évacuation Intégrée de l'Eau: La force centrifuge intrinsèque élimine efficacement environ 25% d'eau libre des paillettes, réduisant considérablement la charge sur les sécheurs thermiques ultérieurs et économisant de l'énergie.

- Durabilité et Faible Maintenance: Conçus pour la longévité avec des segments d'écran interchangeables et des paliers enduits de matériaux durs, ces machines offrent plus de 8 000 heures d'exploitation entre grandes révisions, minimisant le temps d'arrêt.

The Synergistic Power of Combined Washing Stages

An industry-proven, highly effective sequence integrates these technologies as follows:

- Bale breaker & wet granulator

- Pre-wash trommel

- Hot water washer

- Rinse centrifuge

- Laveuse à friction

- Final float-sink, rinses & thermal drying

This strategic dual-stage configuration maximises yield by minimising the loss of PET as fines. Crucially, it consistently achieves glue content levels below 50 ppm, meeting the stringent protocols required for bottle-to-bottle recycling certification. To visualise a comprehensive turnkey solution, we invite you to explore this detailed PET bottle recycling and washing system layout.

Maximising Returns & Operational Excellence

- Swift CAPEX Payback: Expect a return on your capital expenditure within 18–30 months when upgrading from a cold-wash-only system. This is based on a typical 3 tonnes per hour (t/h) line and achieving an average €70 per tonne premium for high-quality flakes.

- Optimised Heat Recovery: Implementing plate heat exchangers can recover up to 80% of the sensible heat from spent wash liquor. This significantly reduces boiler duty and energy costs.

- Sustainable Water Management: Advanced ultra-filtration (UF) combined with Dissolved Air Flotation (DAF) systems can dramatically reduce fresh make-up water requirements to less than 1% of the total process flow, promoting sustainability.

- Proactive Predictive Maintenance: Integrating vibration sensors on the friction washer rotor allows for early detection of imbalances. This foresight helps prevent costly catastrophic bearing failures and unplanned downtime.

Choosing Your Ideal Pet Bottle Recycling Machine

- Analyse Your Feedstock’s Contamination Profile: The nature of your input material is key. For example, PET from markets with high volumes of sugary soft drinks will derive maximum benefit from a hot wash system. Conversely, bottles previously containing agricultural chemicals might necessitate an upstream caustic soak for effective decontamination.

- Balance Line Capacity with Available Footprint: Consider your production targets alongside your site’s physical constraints. A compact, vertical friction washer can be an excellent space-saving solution, particularly for facilities retrofitting new equipment into existing buildings.

- Evaluate Energy Costs and Sustainability Targets: Your local energy tariffs and corporate sustainability objectives should guide your choices. For instance, explore options like heat-pump integration to further enhance energy efficiency and reduce your carbon footprint.

- Determine Your Automation and Data Requirements: Modern systems offer sophisticated PLC-controlled dosing for chemicals and comprehensive SCADA dashboards. These features streamline operations and simplify quality audits, providing valuable insights.

- Assess OEM Support and Service Network: Support après-vente fiable est crucial. Vérifiez la présence régionale du fabricant d'équipements d'origine (OEM) et leur capacité à fournir des pièces de rechange disponibles 24 heures sur 24 pour minimiser les interruptions potentielles.

La voie claire vers des flocons de haute qualité et une rentabilité accrue

Lorsqu'elles sont bien conçues pour fonctionner ensemble, le lavage à l'eau chaude et le lavage à friction à haute vitesse élèvent un standard pet bottle recycling machine à un système sophistiqué capable de produire des flocons PET de grade alimentaire à marge élevée. Les résultats tangibles sont un polymère plus pur, des convertisseurs à aval plus satisfaits et un retour sur investissement significativement plus rapide. Prêt à plonger plus profondément dans les détails de conception pour votre exploitation unique ? Nous vous encourageons à visiter la page liée PET bottle recycling and washing system pour des diagrammes de flux détaillés, des études de cas inspirantes et une orientation complète sur les coûts d'investissement en capital.

Optimisez votre ligne de lavage aujourd'hui pour débloquer des rendements plus élevés, des coûts plus bas et une empreinte écologique plus visible.