Por qué el lavado a fondo es la piedra angular de toda línea de reciclado de PET

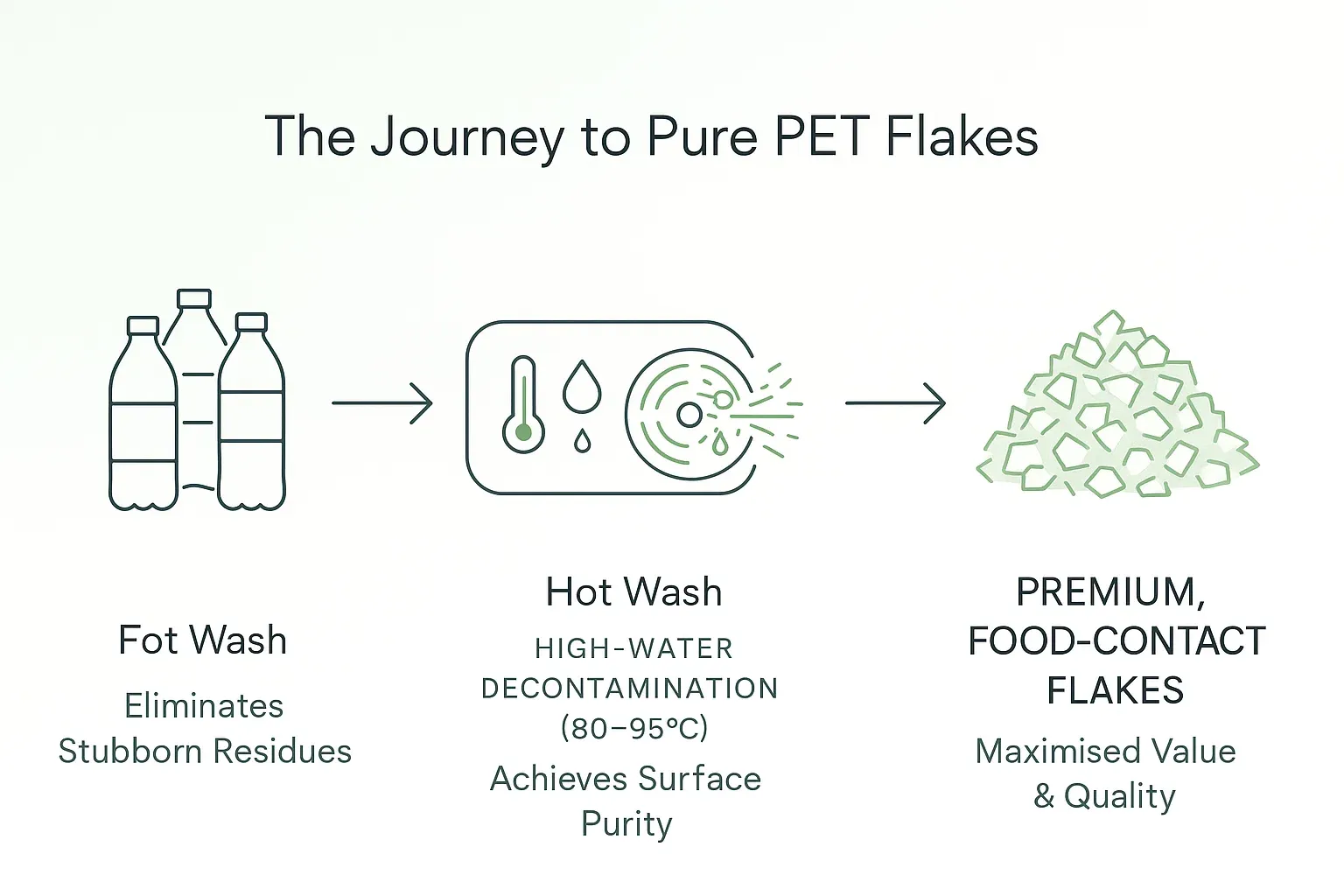

La pureza de las escamas de PET es primordial, ya que influye directamente en la calidad del granulado, el tiempo de funcionamiento y el valor final de su producto. Los residuos persistentes de etiquetas, colas y azúcares pueden provocar un amarilleamiento no deseado, la formación de acetaldehído y una mayor pérdida de viscosidad intrínseca (IV). Se trata de problemas críticos que se traducen directamente en un aumento de las tasas de rechazo y en una posible insatisfacción del cliente. Con la actualización a una combinación de lavado en caliente y lavado por fricción de última generación, las instalaciones suelen elevar la calidad de sus copos finales de ‘grado textil’ a "listo para el contacto con alimentos". Esta mejora puede aumentar el valor de la producción en 20-30% por tonelada. ([Energycle][1], [retechmachine.com][2])

Profundizar en la tecnología de lavado con agua caliente

Cómo funciona

Este avanzado proceso utiliza un reactor encamisado de acero inoxidable, comúnmente conocido como ‘olla de lavado en caliente’. Dentro de este recipiente, las escamas de PET circulan en agua calentada a 80-95°C, tratada con un detergente alcalino. Unos agitadores especialmente diseñados mantienen las escamas en suspensión constante, mientras que unos eficientes calentadores eléctricos o de vapor garantizan que la temperatura del agua se mantenga constante. Los copos suelen permanecer en el reactor entre 15 y 20 minutos, tras lo cual se descargan en una centrifugadora de deshidratación de alta velocidad para eliminar el exceso de agua.

Principales ventajas

| Beneficio | Por qué es importante | Nota de ingeniería |

|---|---|---|

| Descontaminación inigualable | Disuelve eficazmente colas resistentes, tintas de retractilado y jarabes de azúcar, consiguiendo índices de eliminación de etiquetas de 99% o superiores. ([nicetymachine.com][3], [Planta de máquinas de reciclaje de plástico][4]) | Detalle de ingeniería crucial: Mantenga la concentración de sosa cáustica a 1-2% y controle la temperatura continuamente utilizando sensores en línea para un rendimiento óptimo. |

| Esterilización de calidad alimentaria | Las altas temperaturas operativas eliminan eficazmente las cargas microbianas, garantizando el cumplimiento de los estrictos límites de recuento de placas bacterianas de la FDA/EFSA para materiales en contacto con alimentos. | Recomendación de materiales: Emplear acero inoxidable de grado 304L o 316L para la construcción del reactor a fin de soportar los exigentes ciclos cáusticos y térmicos. |

| Valor en escamas mejorado | En el mercado de la UE, los copos lavados en caliente suelen tener una prima de entre 60 y 80 euros por tonelada, lo que refleja su calidad superior. ([Energycle][1]) | Consejo sobre eficiencia energética: La integración de intercambiadores de recuperación de calor puede reducir el consumo de energía hasta 30%. |

| Reducción de los costes de los productos químicos | La producción de copos más limpios reduce significativamente la necesidad de utilizar agentes antipolvo y aditivos de restauración IV más adelante, lo que se traduce en un ahorro de costes. | Optimización del proceso: Incorpore un sistema de recuperación de filtrado de circuito cerrado para minimizar el desperdicio de agua y la pérdida de productos químicos. |

Desembalaje de la tecnología de lavado por fricción a alta velocidad

Cómo funciona

Dentro de una robusta carcasa horizontal o vertical, un rotor de alta velocidad, que gira entre 800 y 1.200 rpm, impulsa las escamas de PET contra un tamiz perforado especialmente diseñado. Esta acción genera potentes fuerzas de cizallamiento que eliminan meticulosamente los contaminantes orgánicos. Simultáneamente, unas boquillas dirigidas con precisión inyectan una fina niebla de agua que ayuda a expulsar estas impurezas a través de las aberturas de la criba.

Principales ventajas

- Limpieza a fondo de la superficie: Elimina eficazmente los contaminantes incrustados, como arena, fibras de papel y adhesivos sueltos, que podrían haber eludido las fases de prelavado anteriores. ([Energycle][5], [amgplastech.com][6])

- Excepcional eficiencia hídrica y energética: Los diseños avanzados presentan un consumo de agua mínimo, de tan sólo 0,5 m³ por hora, gracias a la innovadora tecnología de pulverización atomizada y a los sistemas de recirculación parcial del agua. ([Energycle][5], [lianshunmachinecn.com][7])

- Deshidratación integrada: La fuerza centrífuga inherente expulsa eficazmente aproximadamente 25% de agua libre de los copos, reduciendo significativamente la carga de los secadores térmicos posteriores y ahorrando energía.

- Durabilidad y bajo mantenimiento: Diseñadas para una larga vida útil con segmentos de criba intercambiables y palas de superficie dura, estas máquinas ofrecen más de 8.000 horas de funcionamiento entre revisiones generales, lo que minimiza el tiempo de inactividad.

El poder sinérgico de las fases de lavado combinadas

Una secuencia altamente eficaz y probada en la industria integra estas tecnologías de la siguiente manera:

- Rompedor de balas y granulador húmedo

- Trómel de prelavado

- Lavadora de agua caliente

- Enjuague centrífuga

- Arandela de fricción

- Flotación final, enjuague y secado térmico

Esta configuración estratégica de doble etapa maximiza el rendimiento al minimizar la pérdida de PET en forma de finos. Y lo que es más importante, alcanza sistemáticamente niveles de contenido de cola inferiores a 50 ppm, cumpliendo los estrictos protocolos exigidos para la certificación de reciclado botella a botella. Para visualizar una solución integral llave en mano, le invitamos a explorar esta detallada Sistema de reciclado y lavado de botellas PET disposición.

Máxima rentabilidad y excelencia operativa

- Rápida amortización de la inversión: Prevea una amortización de la inversión en un plazo de 18 a 30 meses cuando sustituya un sistema de lavado en frío. Esto se basa en una línea típica de 3 toneladas por hora (t/h) y en la obtención de una prima media de 70 € por tonelada para copos de alta calidad.

- Recuperación optimizada del calor: La implantación de intercambiadores de calor de placas puede recuperar hasta 80% del calor sensible del licor de lavado usado. Esto reduce significativamente el trabajo de la caldera y los costes energéticos.

- Gestión sostenible del agua: La ultrafiltración avanzada (UF) combinada con sistemas de flotación por aire disuelto (DAF) puede reducir drásticamente las necesidades de agua fresca de reposición a menos de 1% del flujo total del proceso, fomentando la sostenibilidad.

- Mantenimiento predictivo proactivo: La integración de sensores de vibración en el rotor de la arandela de fricción permite la detección temprana de desequilibrios. Esta previsión ayuda a evitar costosos fallos catastróficos de los rodamientos y tiempos de inactividad imprevistos.

Elegir su ideal Máquina de reciclaje de botellas de PET

- Analice el perfil de contaminación de su materia prima: La naturaleza de su material de entrada es clave. Por ejemplo, el PET procedente de mercados con grandes volúmenes de refrescos azucarados se beneficiará al máximo de un sistema de lavado en caliente. Por el contrario, las botellas que antes contenían productos químicos agrícolas podrían necesitar un remojo cáustico previo para una descontaminación eficaz.

- Equilibrar la capacidad de la línea con la superficie disponible: Tenga en cuenta sus objetivos de producción junto con las limitaciones físicas de sus instalaciones. Una lavadora de fricción vertical y compacta puede ser una excelente solución para ahorrar espacio, sobre todo para las instalaciones que instalan equipos nuevos en edificios existentes.

- Evaluar los costes energéticos y los objetivos de sostenibilidad: Las tarifas energéticas locales y los objetivos de sostenibilidad de la empresa deben guiar sus decisiones. Por ejemplo, explore opciones como la integración de bombas de calor para mejorar aún más la eficiencia energética y reducir su huella de carbono.

- Determine sus requisitos de automatización y datos: Los sistemas modernos ofrecen una sofisticada dosificación de productos químicos controlada por PLC y completos cuadros de mando SCADA. Estas funciones agilizan las operaciones y simplifican las auditorías de calidad, proporcionando información valiosa.

- Evaluar la red de asistencia y servicios de los fabricantes de equipos originales: Un servicio posventa fiable es crucial. Verifique la presencia regional del fabricante de equipos originales (OEM) y su capacidad para ofrecer disponibilidad de piezas de repuesto las 24 horas del día para minimizar posibles interrupciones.

El camino despejado hacia los copos de primera calidad y una mayor rentabilidad

El lavado con agua caliente y el lavado por fricción a alta velocidad, cuando se combinan a la perfección, elevan el nivel de calidad. máquina recicladora de botellas de pet en un sofisticado sistema capaz de producir escamas de PET de alto margen y de calidad alimentaria. Los resultados tangibles son un polímero más puro, convertidores posteriores más satisfechos y un retorno significativamente más rápido de su inversión de capital. ¿Está preparado para profundizar en los detalles del diseño de su instalación? Le animamos a que visite el enlace Sistema de reciclado y lavado de botellas PET para ver diagramas de flujo detallados, estudios de casos y orientación completa sobre CAPEX.

Optimice hoy mismo su línea de lavado para obtener mayores rendimientos, menores costes y una huella ecológica demostrable.