O impulso global pela sustentabilidade e por uma economia circular tem dado imenso valor ao PET reciclado (rPET). O rPET de alta qualidade é procurado para tudo, desde novas garrafas a fibras e embalagens. No centro dessa transformação está a linha de lavagem de garrafas PET – um sistema sofisticado projetado para converter garrafas PET pós-consumo em flocos limpos e reutilizáveis. Embora cada componente desempenhe um papel, uma máquina, logo no início do processo, define o cenário para a eficiência geral e a qualidade do resultado: a Máquina de descalcificação.

Para compradores de equipamentos industriais, engenheiros e técnicos do setor de reciclagem, compreender as complexidades de cada componente é vital para otimizar as operações e maximizar o retorno sobre o investimento. Este artigo analisa os principais componentes de uma linha de lavagem de garrafas PET, com foco especial no desfardador, frequentemente subestimado, porém essencial.

O que é uma linha de lavagem de garrafas PET? Uma breve visão geral

Uma linha de lavagem de garrafas PET é um sistema integrado de máquinas que classifica, limpa e processa garrafas PET enfardadas pós-consumo em flocos de PET de alta qualidade e livres de contaminantes. Esses flocos podem então ser usados para fabricar novos produtos, contribuindo significativamente para a conservação de recursos e a redução de resíduos.

O fluxo de trabalho típico envolve várias etapas principais:

-

Abertura de fardos e classificação inicial: Descompactação de fardos compactados e remoção de contaminantes a granel.

-

Redução de tamanho: Triturar ou moer garrafas em pedaços menores.

-

Lavagem e Separação: Removendo rótulos, cola, sujeira e separando o PET de outros plásticos (como tampas e anéis).

-

Secagem: Reduzir o teor de umidade nos flocos limpos.

-

Seleção fina e controle de qualidade: Garantindo a pureza do produto rPET final.

Componentes principais de uma linha de lavagem de garrafas PET (além do desfardador)

Embora nosso foco seja o desfardador, é importante entender seu lugar no sistema como um todo. Os principais componentes geralmente incluem:

-

Peneira Trommel: Uma peneira cilíndrica rotativa que remove sujeira solta, pequenos contaminantes e partículas finas do fluxo de garrafas após a desfardamentação.

-

Removedor de etiquetas (pré-lavagem ou secagem): Máquinas projetadas para destacar e separar rótulos (de papel ou plástico) das garrafas, reduzindo significativamente a contaminação a jusante.

-

Transportadores/Plataformas de classificação: Estações manuais ou automatizadas (por exemplo, classificadores NIR) para remoção de garrafas não PET e outros objetos estranhos.

-

Triturador/Granulador: Reduz o tamanho das garrafas em flocos, tornando-as mais fáceis de lavar e processar.

-

Tanque(s) de flutuação e afundamento: Utiliza diferenças de densidade para separar PET (pias) de plásticos mais leves como PP/PE (flutuadores) de tampas e anéis.

-

Lavadora quente: Utiliza água quente e soda cáustica (ou outros detergentes) para dissolver cola, remover sujeira persistente, óleos e resíduos dos flocos de PET.

-

Lavadora de fricção (lavadora de alta velocidade): Emprega fricção mecânica de alta velocidade para esfregar os flocos e remover quaisquer contaminantes restantes.

-

Máquina de desidratação (secador centrífugo): Remove mecanicamente uma porção significativa de água dos flocos lavados.

-

Secador Térmico: Utiliza ar quente para reduzir o teor de umidade dos flocos aos níveis desejados (normalmente <1%).

-

Removedor de pó/Classificador em zigue-zague: Separa pó fino e fragmentos de etiquetas restantes dos flocos secos.

-

Classificador óptico (classificador de flocos): Tecnologia avançada de classificação para remover quaisquer flocos contaminados com cores ou que não sejam de PET, garantindo alta pureza.

O Herói Anônimo: Por que a Máquina Defardadeira é de Missão Crítica

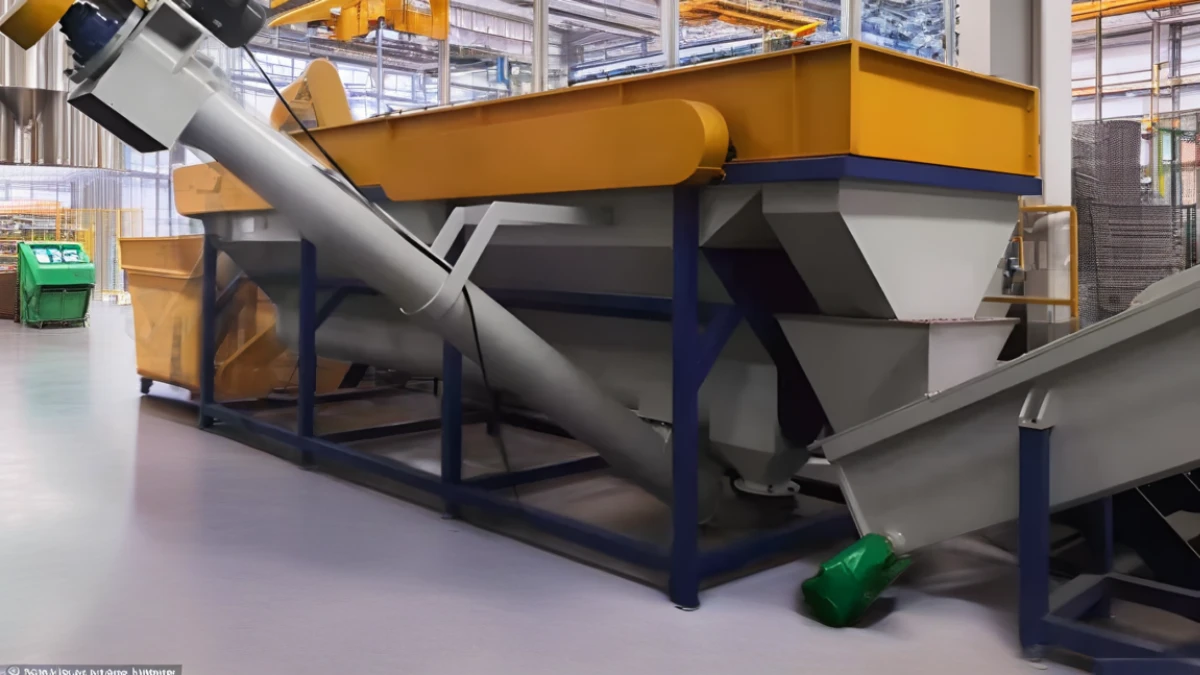

As garrafas PET chegam às unidades de reciclagem em fardos altamente compactados para economizar espaço de transporte e armazenamento. Esses fardos podem pesar centenas de quilos e são compactados. Máquina de descalcificação, também conhecido como Quebra-fardos, é a primeira etapa do processamento. Sua função principal é abrir esses fardos comprimidos e soltar as garrafas, permitindo que fluam livremente para as etapas subsequentes da linha de lavagem.

A importância de um desfardador eficiente:

-

Alimentação consistente de material: Um desfardador garante um fluxo constante e gerenciável de garrafas individuais para a esteira de triagem e para o removedor de rótulos ou triturador. Sem ele, grandes aglomerados de garrafas sobrecarregariam os equipamentos a jusante, causando bloqueios e processamento inconsistente.

-

Proteção de Equipamentos a Jusante: Alimentar fardos inteiros ou torrões grandes e densos diretamente em um triturador ou removedor de etiquetas pode causar danos graves, resultando em reparos caros e tempo de inatividade prolongado. O desfardador atua como um amortecedor crucial.

-

Eficiência de classificação aprimorada: Garrafas avulsas são significativamente mais fáceis de separar, seja manualmente ou por separadores ópticos automatizados. Trabalhadores ou sensores podem identificar e remover contaminantes com mais precisão quando as garrafas são singularizadas.

-

Remoção e lavagem de etiquetas aprimoradas: Garrafas individuais permitem que os removedores de rótulos e as unidades de lavagem trabalhem com mais eficiência. Se as garrafas estiverem aglomeradas, os rótulos e a sujeira presa entre elas podem não ser processados adequadamente.

-

Aumento da produtividade: Ao garantir um fluxo suave e consistente, a desfardadeira ajuda toda a linha a operar mais próximo de sua capacidade projetada. Gargalos no início da linha se espalham por todo o sistema.

-

Redução de trabalho manual e riscos de segurança: Quebrar fardos manualmente exige muito trabalho, é lento e representa riscos à segurança dos trabalhadores. Um desfardador automatiza essa tarefa árdua.

Como funciona uma máquina desfardadeira?

A maioria das máquinas desfardadeiras opera com um princípio relativamente simples, porém robusto. Os fardos são normalmente carregados em uma esteira de alimentação ou diretamente em uma tremonha. Dentro da desfardadeira, um ou mais eixos rotativos equipados com dentes, ganchos ou pás agressivas agarram o fardo. À medida que os eixos giram, eles rompem o material comprimido, rompendo as cintas e desfazendo as garrafas. As garrafas, agora soltas, são então descarregadas em uma esteira de saída, prontas para a próxima etapa.

O design (por exemplo, eixo único, eixo duplo, estilo tambor) e a potência do desfardador dependerão dos tamanhos esperados dos fardos, das densidades e da produtividade desejada.

Impacto do desempenho do desfardador na eficiência geral da linha: uma comparação

A diferença que um desfardador eficiente faz é gritante. Veja esta comparação simplificada:

Escolhendo o desfardador certo: principais considerações para compradores e engenheiros

Selecionar a desfardadeira adequada é uma decisão de investimento crucial. Aqui estão os principais fatores a serem considerados:

-

Capacidade (rendimento): Combine a capacidade de processamento da desfardadeira (por exemplo, fardos/hora ou toneladas/hora) com a capacidade geral da sua linha de lavagem.

-

Especificações do fardo: Considere o tamanho, o peso e a densidade típicos dos fardos que você processará. Algumas desfardadeiras são mais adequadas para fardos altamente compactados do que outras.

-

Grau de “Singulação”: Quão bem a máquina separa garrafas individuais? Uma melhor individualização leva a um processamento posterior aprimorado.

-

Robustez e Durabilidade: A máquina manipulará materiais pesados e abrasivos. Procure por uma estrutura robusta, peças de desgaste de alta qualidade e sistemas de transmissão confiáveis.

-

Requisitos de manutenção: Considere a facilidade de acesso para manutenção, a disponibilidade de peças de reposição e o impacto geral do design na manutenção de rotina.

-

Consumo de energia: Avalie a eficiência energética para gerenciar custos operacionais.

-

Automação e Integração: Com que facilidade ele pode ser integrado aos seus controles de linha existentes ou planejados? Ele oferece recursos como reversão automática para congestionamentos?

-

Caraterísticas de segurança: Certifique-se de que a máquina esteja em conformidade com os padrões de segurança, incluindo paradas de emergência, proteções e intertravamentos.

-

Reputação e suporte do fornecedor: Escolha um fornecedor confiável que ofereça bom serviço pós-venda, suporte técnico e peças de reposição.

O desfardador: um pequeno investimento com grande impacto na qualidade e no retorno do investimento do seu rPET

Embora possa parecer um equipamento simples, a desfardadeira é fundamental para o sucesso de qualquer linha de lavagem de garrafas PET. Investir em uma desfardadeira de alta qualidade e tamanho adequado se traduz diretamente em:

-

Flocos de rPET de alta qualidade devido a uma melhor triagem e limpeza.

-

Aumento da produtividade geral da linha e eficiência operacional.

-

Desgaste reduzido em máquinas a jusante mais sensíveis.

-

Custos de mão de obra mais baixos e melhor segurança dos trabalhadores.

-

Tempo de inatividade minimizado e produtividade maximizada.

No cenário competitivo da reciclagem de PET, otimizar cada etapa do processo é fundamental. Não negligencie o poder de uma desfardadeira eficiente – é o primeiro passo crucial para produzir rPET premium e atingir suas metas operacionais e de sustentabilidade.