La guida definitiva alle linee di lavaggio per il riciclo delle bottiglie in PET

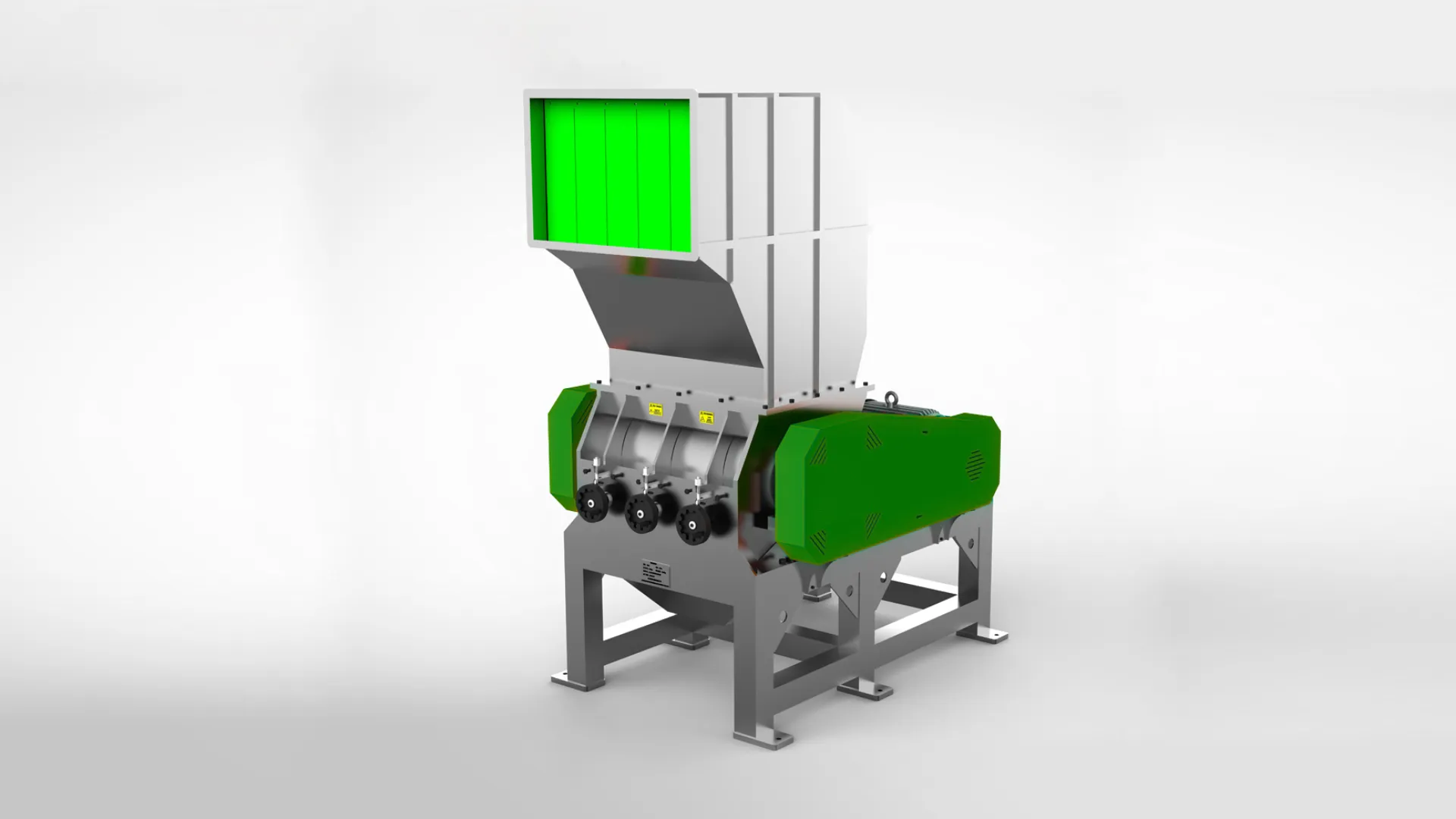

Una linea di lavaggio per il riciclaggio delle bottiglie in PET è un sistema avanzato e integrato di macchinari progettati per un unico scopo: trasformare le bottiglie in PET post-consumo altamente contaminate...