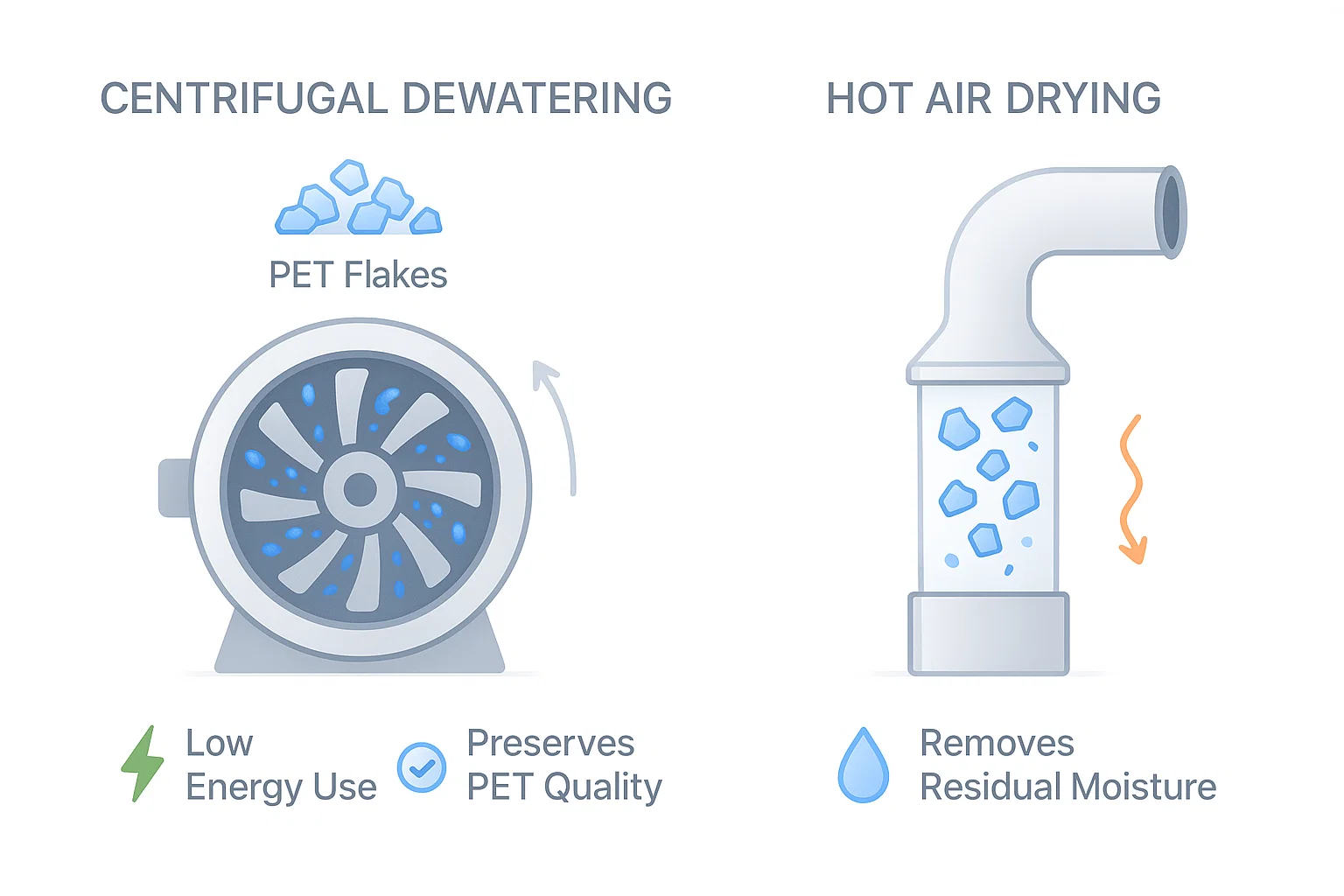

La deshidratación es una etapa crítica en cualquier Línea de lavado de botellas PET, La calidad de las escamas de PET reciclado se ve directamente afectada. La mayoría de los sistemas modernos adoptan un enfoque en dos etapas.centrifugación mecánica seguido de secado por aire caliente-para eliminar eficazmente la humedad. Esta combinación garantiza un secado eficiente desde el punto de vista energético, una gran pureza del material y una preparación óptima para su posterior procesamiento, como la peletización o la producción de fibras.

Para una visión completa del proceso de reciclado, visite nuestro Página de la recicladora de botellas PET.

Etapa 1: Centrifugación mecánica (deshidratación centrífuga)

La etapa inicial de la deshidratación implica una deshidratadora centrífuga. Funcionando según el principio de hilado a alta velocidad, genera una fuerza centrífuga para expulsar físicamente el agua de las escamas de PET. Esta etapa ofrece varias ventajas clave:

- Excepcional reducción de la humedad: Capaz de reducir el contenido de humedad a niveles mínimos, lo que resulta esencial para evitar defectos como la fragilidad o la formación de burbujas en los productos reciclados finales.

- Preservación de la calidad del material: Como este proceso utiliza fuerza mecánica en lugar de calor, evita la degradación térmica, manteniendo la claridad, la resistencia a la tracción y la integridad estructural del PET.

- Eficiencia energética: La deshidratación mecánica requiere mucha menos energía que las alternativas térmicas, lo que reduce tanto los costes de explotación como la huella de carbono.

- Alta capacidad de procesamiento: Estos sistemas pueden manipular de forma continua grandes volúmenes de escamas de PET, lo que resulta ideal para operaciones de reciclado a escala industrial.

- Prevención de la contaminación: Al tratarse de un sistema cerrado, minimiza el riesgo de que contaminantes transportados por el aire entren en el flujo de material durante el secado.

Este proceso elimina eficazmente la mayor parte del contenido de humedad manteniendo las propiedades físicas de las escamas de PET.

Fase 2: Secado por aire caliente (sistema de secado térmico)

Tras la deshidratación mecánica, las escamas de PET suelen retener una pequeña cantidad de humedad residual. Para conseguir un secado óptimo, se necesita un sistema de secado por aire caliente se utiliza. El proceso suele constar de los siguientes pasos:

- Transferencia por vacío: Los copos secos se transportan de la centrifugadora a la secadora mediante un sistema de vacío para garantizar una transferencia perfecta e higiénica.

- Circulación de aire caliente: El aire caliente circula a través de tubos de acero inoxidable, garantizando que la humedad restante se evapore de forma uniforme y completa.

- Separación por ciclón: La fase final de secado incluye un separador ciclónico, que elimina las partículas finas y reduce la temperatura de los copos antes de su almacenamiento o procesamiento posterior.

Esta etapa garantiza que las escamas de PET cumplan las especificaciones de humedad necesarias para aplicaciones de alto grado, como envases aptos para alimentos, producción de fibra de poliéster o extrusión.

Ventajas integradas de la tecnología de deshidratación combinada

La sinergia entre el secado mecánico y térmico en un Línea de lavado de botellas PET ofrece numerosas ventajas operativas y de calidad:

- Eficiencia de secado optimizada: El secado mecánico elimina rápidamente la mayor parte del agua con un consumo mínimo de energía. La etapa térmica posterior elimina la humedad residual para cumplir las normas del sector.

- Calidad constante de los copos: Al minimizar la exposición térmica desde el principio, se conservan las propiedades del PET, y el secado final garantiza un producto totalmente seco y sin contaminantes.

- Conservación de la energía: La centrifugación energéticamente eficiente reduce la carga de trabajo y los requisitos energéticos del secador térmico, lo que se traduce en un menor consumo global.

- Flujo de trabajo ininterrumpido: Este enfoque integrado permite un alto rendimiento y un funcionamiento continuo con tiempos de inactividad o cuellos de botella mínimos.

Conclusión

En conclusión, la Líneas de lavado de botellas PET utilizan un proceso de deshidratación en dos etapas que combina deshidratación centrífuga y secado por aire caliente. Este método no sólo mejora el rendimiento del secado, sino que también garantiza la producción de escamas de PET de alta calidad, libres de contaminantes y listas para su reutilización. La combinación mejora significativamente la eficiencia energética, protege la integridad del material y permite un procesamiento posterior sin fisuras.

Para obtener más información sobre la tecnología de reciclado de PET y el diseño de sistemas, consulte nuestra sección dedicada al reciclado de PET. Página de la recicladora de botellas PET.