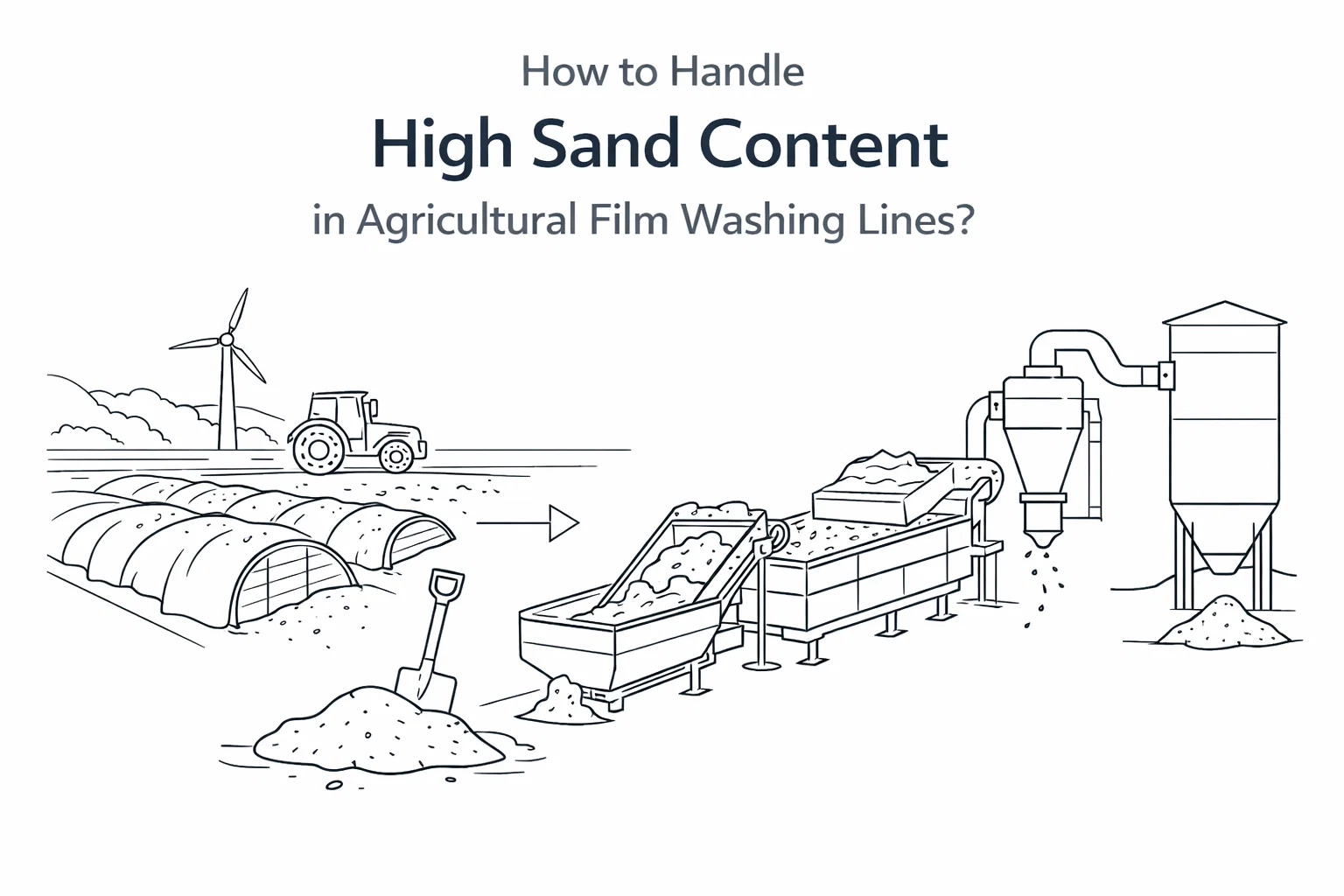

¿Cómo manejar el alto contenido de arena en las líneas de lavado de películas agrícolas?

If you run an agricultural film washing line in the US market, you already know the biggest problem is not plastic itself. It is the sand and soil packed into used mulch film after...