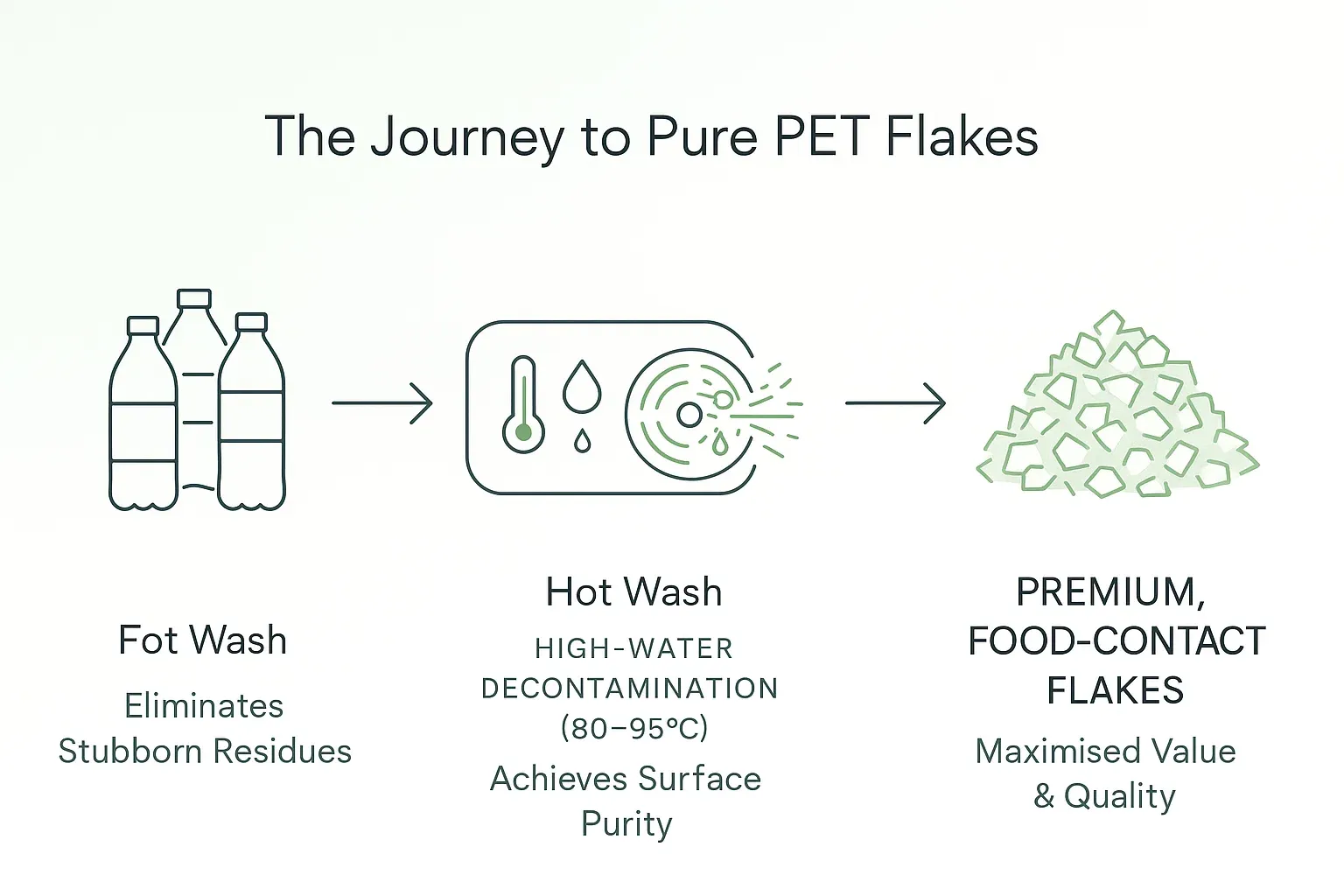

Warum gründliches Waschen der Grundstein jeder PET-Recyclinganlage ist

Die Reinheit der PET-Flakes ist von größter Bedeutung und beeinflusst direkt die Qualität der nachgelagerten Pellets, die Betriebszeit und den endgültigen Wert Ihres Endprodukts. Rückstände von Etiketten, Klebstoffen und Zuckern können zu unerwünschter Vergilbung, der Bildung von Acetaldehyd und einem erhöhten Verlust der intrinsischen Viskosität (IV) führen. Dies sind kritische Probleme, die sich direkt in höheren Ausschussraten und potenzieller Kundenunzufriedenheit niederschlagen. Durch die Umstellung auf eine hochmoderne Kombination aus Heiß- und Friktionswäsche steigern Anlagen die Qualität ihrer Endflakes in der Regel von „textiltauglich“ auf „lebensmittelecht“. Diese Verbesserung kann den Produktionswert um deutliche 20–301 TP3T pro Tonne steigern. ([Energycle][1], [retechmachine.com][2])

Eintauchen in die Heißwasserwaschtechnologie

Wie es funktioniert

Dieses fortschrittliche Verfahren nutzt einen doppelwandigen Edelstahlreaktor – allgemein als „Heißwaschbehälter“ bezeichnet. In diesem Behälter zirkulieren PET-Flakes in 80–95 °C heißem Wasser, das mit einem alkalischen Reinigungsmittel behandelt wurde. Speziell entwickelte Rührwerke halten die Flakes in konstanter Schwebe, während effiziente Dampf- oder Elektroheizungen die konstante Wassertemperatur gewährleisten. Die Flakes verweilen typischerweise 15–20 Minuten im Reaktor und werden anschließend in eine Hochgeschwindigkeits-Entwässerungszentrifuge entleert, um überschüssiges Wasser zu entfernen.

Hauptvorteile

| Nutzen | Warum es wichtig ist | Technischer Hinweis |

|---|---|---|

| Unübertroffene Dekontamination | Löst effektiv hartnäckige Klebstoffe, Schrumpffolientinten und Zuckersirupe und erreicht Etikettenablöseraten von 99% oder höher. ([nicetymachine.com][3], [Kunststoffrecyclingmaschinenfabrik][4]) | Entscheidendes technisches Detail: Halten Sie die Laugenkonzentration bei 1–2% und überwachen Sie die Temperatur kontinuierlich mit Inline-Sensoren, um eine optimale Leistung zu erzielen. |

| Sterilisation in Lebensmittelqualität | Durch die hohen Betriebstemperaturen wird die mikrobielle Belastung wirksam beseitigt, wodurch die Einhaltung der strengen Grenzwerte der FDA/EFSA für die Bakterienzahl bei Materialien mit Lebensmittelkontakt gewährleistet wird. | Materialempfehlung: Verwenden Sie für die Reaktorkonstruktion Edelstahl der Güteklasse 304L oder 316L, um anspruchsvollen Ätz- und Hitzezyklen standzuhalten. |

| Verbesserter Flockenwert | Auf dem EU-Markt erzielen heißgewaschene Flocken typischerweise einen Aufpreis von 60 bis 80 Euro pro Tonne, was ihre höhere Qualität widerspiegelt. ([Energycle][1]) | Tipp zur Energieeffizienz: Durch die Integration von Wärmerückgewinnungstauschern kann der Energieverbrauch um bis zu 30% gesenkt werden. |

| Reduzierte Kosten für nachgelagerte Chemikalien | Durch die Herstellung saubererer Flocken verringert sich der Bedarf an Antistaubmitteln und IV-Restaurierungszusätzen im weiteren Produktionsverlauf erheblich, was zu Kosteneinsparungen führt. | Prozessoptimierung: Integrieren Sie ein geschlossenes Filtratrückgewinnungssystem, um Wasserverschwendung und Chemikalienverlust zu minimieren. |

Auspacken der Hochgeschwindigkeits-Reibungswaschtechnologie

Wie es funktioniert

In einem robusten horizontalen oder vertikalen Gehäuse schleudert ein Hochgeschwindigkeitsrotor mit 800–1.200 U/min PET-Flakes gegen ein speziell entwickeltes Lochsieb. Dadurch entstehen starke Scherkräfte, die organische Verunreinigungen sorgfältig entfernen. Gleichzeitig spritzen präzise ausgerichtete Düsen einen feinen Wassernebel ein, der diese Verunreinigungen durch die Sieböffnungen spült.

Hauptvorteile

- Gründliches Schrubben der Oberfläche: Entfernt effektiv eingebettete Verunreinigungen wie Sand, Papierfasern und gelöste Klebstoffe, die möglicherweise durch frühere Vorwaschschritte nicht entfernt wurden. ([Energycle][5], [amgplastech.com][6])

- Außergewöhnliche Wasser- und Energieeffizienz: Fortschrittliche Designs zeichnen sich durch einen minimalen Wasserverbrauch von nur 0,5 m³ pro Stunde aus, dank innovativer Zerstäubungstechnologie und teilweiser Wasserrückführung. ([Energycle][5], [lianshunmachinecn.com][7])

- Integrierte Entwässerung: Durch die inhärente Zentrifugalkraft werden etwa 25% freies Wasser effizient aus den Flocken entfernt, wodurch die Belastung nachfolgender thermischer Trockner erheblich reduziert und Energie gespart wird.

- Langlebigkeit und geringer Wartungsaufwand: Diese Maschinen sind auf Langlebigkeit ausgelegt und verfügen über austauschbare Siebsegmente und Paddel mit harter Oberfläche. Sie bieten über 8.000 Betriebsstunden zwischen den Generalüberholungen, wodurch Ausfallzeiten minimiert werden.

Die synergetische Kraft kombinierter Waschstufen

Eine industrieerprobte, hochwirksame Sequenz integriert diese Technologien wie folgt:

- Ballenbrecher & Nassgranulator

- Vorwaschtrommel

- Heißwasserwaschmaschine

- Spülzentrifuge

- Reibscheibe

- Abschließendes Schwimm-Sinken, Spülen und thermisches Trocknen

Diese strategische zweistufige Konfiguration maximiert den Ertrag durch Minimierung des PET-Verlusts. Entscheidend ist, dass der Leimgehalt konstant unter 50 ppm liegt und die strengen Anforderungen für die Zertifizierung des Bottle-to-Bottle-Recyclings erfüllt. Um eine umfassende Komplettlösung zu visualisieren, laden wir Sie ein, diese detaillierte Recycling- und Waschsystem für PET-Flaschen Layout.

Maximierung der Erträge und operative Exzellenz

- Schnelle Amortisation der Investitionsausgaben: Bei einer Umstellung von einem reinen Kaltwaschsystem amortisieren sich Ihre Investitionen innerhalb von 18–30 Monaten. Dies basiert auf einer typischen Produktionslinie mit 3 Tonnen pro Stunde (t/h) und einem durchschnittlichen Aufpreis von 70 € pro Tonne für hochwertige Flocken.

- Optimierte Wärmerückgewinnung: Durch den Einsatz von Plattenwärmetauschern können bis zu 801 TP3T der fühlbaren Wärme aus der verbrauchten Waschlauge zurückgewonnen werden. Dies reduziert den Kesselverbrauch und die Energiekosten erheblich.

- Nachhaltiges Wassermanagement: Durch die Kombination fortschrittlicher Ultrafiltrationsanlagen (UF) mit Druckentspannungsflotationssystemen (DAF) kann der Bedarf an Frischwasser drastisch auf weniger als 1% des gesamten Prozessflusses gesenkt werden, was die Nachhaltigkeit fördert.

- Proaktive vorausschauende Wartung: Die Integration von Schwingungssensoren am Reibscheibenrotor ermöglicht die frühzeitige Erkennung von Unwuchten. Diese Vorausschau hilft, kostspielige Lagerausfälle und ungeplante Ausfallzeiten zu vermeiden.

Wählen Sie Ihr Ideal Recyclingmaschine für Haustierflaschen

- Analysieren Sie das Kontaminationsprofil Ihres Ausgangsmaterials: Die Art Ihres Eingangsmaterials ist entscheidend. Beispielsweise profitiert PET aus Märkten mit hohem Anteil zuckerhaltiger Erfrischungsgetränke am meisten von einem Heißwaschsystem. Umgekehrt kann bei Flaschen, die zuvor Agrarchemikalien enthielten, für eine effektive Dekontamination ein vorgeschaltetes Laugenbad erforderlich sein.

- Linienkapazität mit verfügbarem Footprint ausgleichen: Berücksichtigen Sie Ihre Produktionsziele und die räumlichen Gegebenheiten Ihres Standorts. Ein kompakter, vertikaler Reibungswäscher kann eine hervorragende platzsparende Lösung sein, insbesondere für Anlagen, die neue Anlagen in bestehende Gebäude einbauen.

- Energiekosten und Nachhaltigkeitsziele bewerten: Ihre lokalen Energietarife und die Nachhaltigkeitsziele Ihres Unternehmens sollten Ihre Entscheidungen beeinflussen. Prüfen Sie beispielsweise Optionen wie die Integration einer Wärmepumpe, um die Energieeffizienz weiter zu steigern und Ihren CO2-Fußabdruck zu reduzieren.

- Bestimmen Sie Ihre Automatisierungs- und Datenanforderungen: Moderne Systeme bieten eine hochentwickelte SPS-gesteuerte Dosierung von Chemikalien und umfassende SCADA-Dashboards. Diese Funktionen optimieren den Betrieb, vereinfachen Qualitätsprüfungen und liefern wertvolle Erkenntnisse.

- Bewerten Sie das OEM-Support- und Servicenetzwerk: Zuverlässiger Kundendienst ist entscheidend. Überprüfen Sie die regionale Präsenz des Originalgeräteherstellers (OEM) und seine Fähigkeit, rund um die Uhr Ersatzteile bereitzustellen, um mögliche Störungen zu minimieren.

Der klare Weg zu Premium-Flocken und höherer Rentabilität

Wenn sie sorgfältig aufeinander abgestimmt sind, erhöhen Heißwasserwäsche und Hochgeschwindigkeitsreibungswäsche den Standard Recyclingmaschine für Pet-Flaschen in ein hochentwickeltes System zur Herstellung hochmargiger, lebensmittelechter PET-Flakes. Die greifbaren Ergebnisse sind ein reineres Polymer, zufriedenere Weiterverarbeiter und eine deutlich schnellere Amortisierung Ihrer Investitionen. Sind Sie bereit, tiefer in die Design-Details für Ihren individuellen Betrieb einzutauchen? Besuchen Sie die verlinkte Seite. Recycling- und Waschsystem für PET-Flaschen Seite für detaillierte Flussdiagramme, aufschlussreiche Fallstudien und umfassende CAPEX-Anleitungen.

Optimieren Sie Ihre Waschstraße noch heute, um höhere Erträge, niedrigere Kosten und einen nachweislich grüneren Fußabdruck zu erzielen.