The global push for sustainability and a circular economy has placed immense value on recycled PET (rPET). High-quality rPET is in demand for everything from new bottles to fibers and packaging. At the heart of this transformation lies the PET bottle washing line – a sophisticated system designed to convert post-consumer PET bottles into clean, reusable flakes. While every component plays a part, one machine at the very beginning of the process sets the stage for overall efficiency and output quality: the Maszyna do debalowania.

For industrial equipment purchasers, engineers, and technical personnel in the recycling sector, understanding the intricacies of each component is vital for optimizing operations and maximizing return on investment. This article delves into the core components of a PET bottle washing line, with a special focus on the often-underestimated, yet critical, debaler.

What is a PET Bottle Washing Line? A Quick Overview

A PET bottle washing line is an integrated system of machines that sorts, cleans, and processes baled post-consumer PET bottles into high-quality, contaminant-free PET flakes. These flakes can then be used to manufacture new products, contributing significantly to resource conservation and waste reduction.

The typical workflow involves several key stages:

-

Bale Opening & Initial Sorting: Breaking down compressed bales and removing bulk contaminants.

-

Size Reduction: Crushing or grinding bottles into smaller pieces.

-

Washing & Separation: Removing labels, glue, dirt, and separating PET from other plastics (like caps and rings).

-

Wysuszenie: Reducing moisture content in the clean flakes.

-

Fine Sorting & Quality Control: Ensuring purity of the final rPET product.

Core Components of a PET Bottle Washing Line (Beyond the Debaler)

While our focus is the debaler, it’s important to understand its place within the larger system. Key components typically include:

-

Trommel Screen: A rotating cylindrical sieve that removes loose dirt, small contaminants, and fines from the bottle stream after debaling.

-

Label Remover (Pre-Wash or Dry): Machines designed to detach and separate labels (paper or plastic) from the bottles, significantly reducing contamination downstream.

-

Sorting Conveyors/Platforms: Manual or automated (e.g., NIR sorters) stations for removing non-PET bottles and other foreign objects.

-

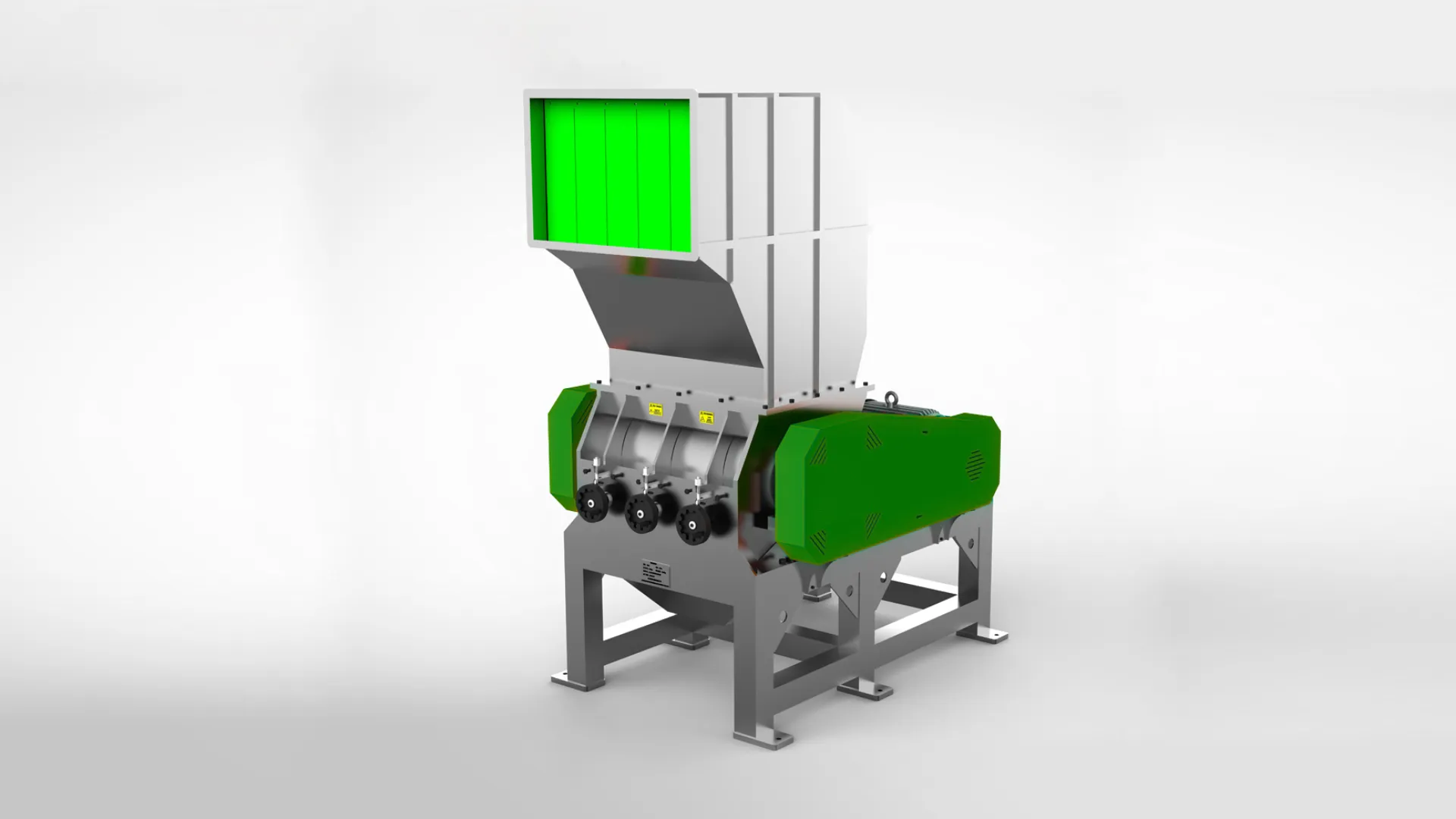

Crusher/Granulator: Reduces the size of the bottles into flakes, making them easier to wash and process.

-

Sink-Float Tank(s): Utilizes density differences to separate PET (sinks) from lighter plastics like PP/PE (floats) from caps and rings.

-

Hot Washer: Uses hot water and caustic soda (or other detergents) to dissolve glue, remove stubborn dirt, oils, and residues from the PET flakes.

-

Friction Washer (High-Speed Washer): Employs high-speed mechanical friction to scrub flakes clean, removing any remaining contaminants.

-

Dewatering Machine (Centrifugal Dryer): Mechanically removes a significant portion of water from the washed flakes.

-

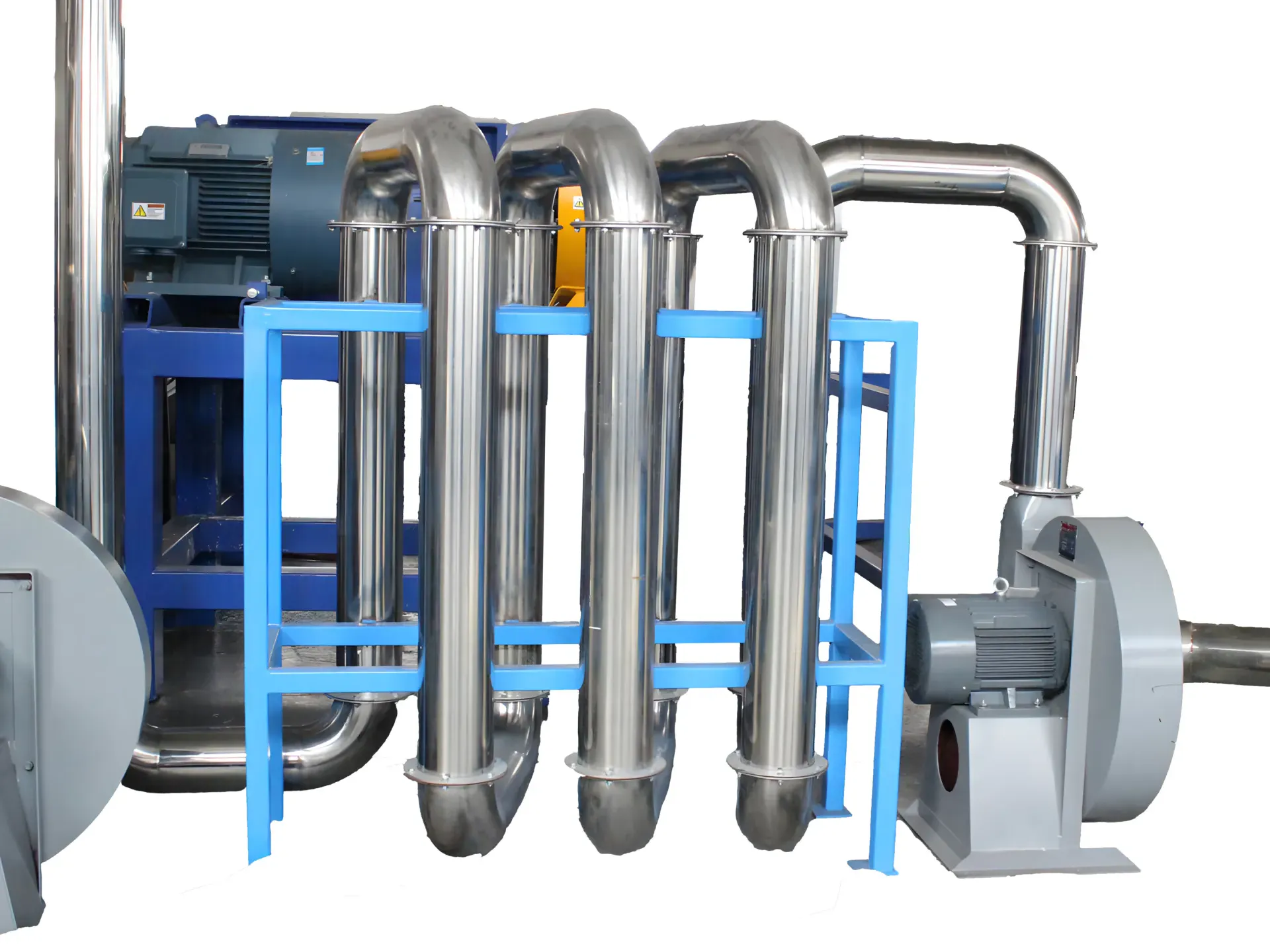

Suszarka termiczna: Uses hot air to reduce the moisture content of the flakes to desired levels (typically <1%).

-

Dust Remover/Zig-Zag Classifier: Separates fine dust and remaining label fragments from the dried flakes.

-

Optical Sorter (Flake Sorter): Advanced sorting technology to remove any remaining color-contaminated or non-PET flakes, ensuring high purity.

The Unsung Hero: Why the Debaler Machine is Mission-Critical

PET bottles arrive at recycling facilities in highly compressed bales to save on transportation and storage space. These bales can weigh hundreds of kilograms and are densely packed. The Maszyna do debalowania, also known as a Bale Breaker, is the very first processing step. Its primary function is to break open these compressed bales and loosen the bottles, allowing them to flow freely into the subsequent stages of the washing line.

The Importance of an Efficient Debaler:

-

Consistent Material Feed: A debaler ensures a steady, manageable stream of individual bottles onto the sorting conveyor and into the label remover or crusher. Without it, large clumps of bottles would overwhelm downstream equipment, causing blockages and inconsistent processing.

-

Protection of Downstream Equipment: Feeding entire bale sections or large, dense clumps directly into a crusher or label remover can cause severe damage, leading to costly repairs and extended downtime. The debaler acts as a crucial buffer.

-

Enhanced Sorting Efficiency: Loose bottles are significantly easier to sort, whether manually or by automated optical sorters. Workers or sensors can more accurately identify and remove contaminants when bottles are singularized.

-

Improved Label Removal & Washing: Individual bottles allow label removers and washing units to work more effectively. If bottles are clumped, labels and dirt trapped between them may not be adequately processed.

-

Increased Throughput: By ensuring a smooth and consistent flow, the debaler helps the entire line operate closer to its designed capacity. Bottlenecks at the start of the line ripple through the entire system.

-

Reduced Manual Labor & Safety Risks: Manually breaking bales is labor-intensive, slow, and poses safety hazards to workers. A debaler automates this strenuous task.

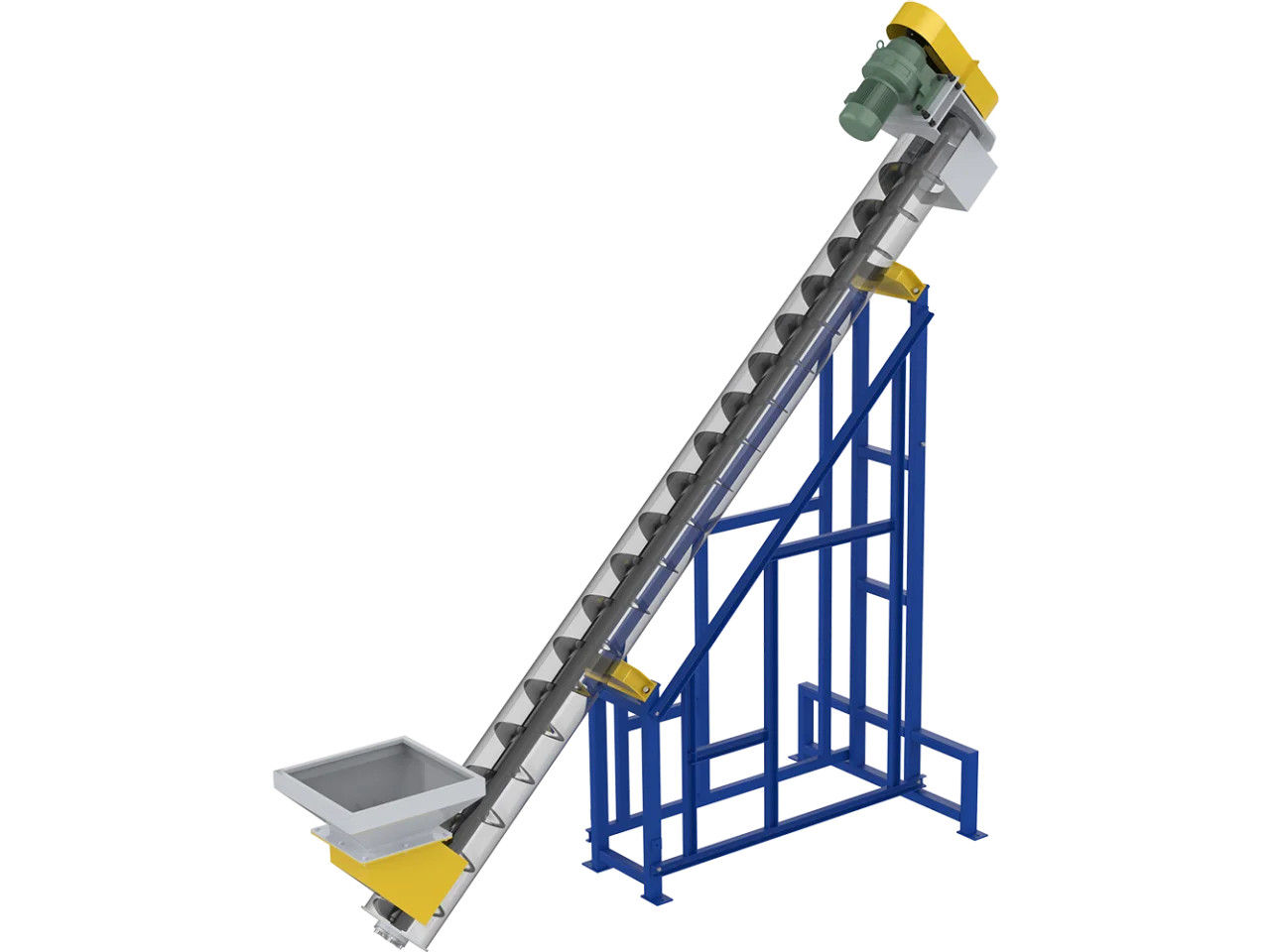

How Does a Debaler Machine Work?

Most debaler machines operate on a relatively simple yet robust principle. Bales are typically loaded onto an infeed conveyor or directly into a hopper. Inside the debaler, one or more rotating shafts equipped with aggressive teeth, hooks, or paddles grab onto the bale. As the shafts rotate, they tear apart the compressed material, breaking the strapping and disentangling the bottles. The now-loose bottles are then discharged onto an output conveyor, ready for the next stage.

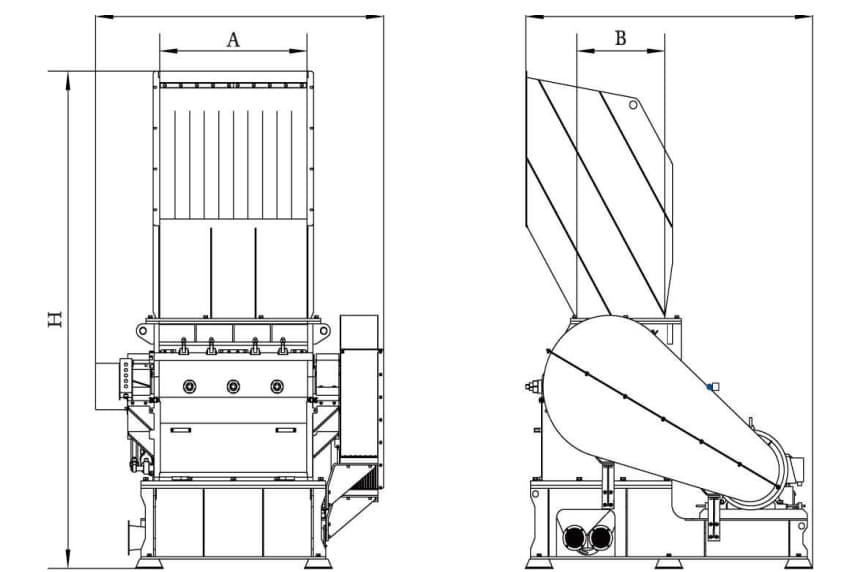

The design (e.g., single-shaft, dual-shaft, drum-style) and power of the debaler will depend on the expected bale sizes, densities, and desired throughput.

Impact of Debaler Performance on Overall Line Efficiency: A Comparison

The difference an efficient debaler makes is stark. Consider this simplified comparison:

Choosing the Right Debaler: Key Considerations for Purchasers & Engineers

Selecting the appropriate debaler is a critical investment decision. Here are key factors to consider:

-

Capacity (Throughput): Match the debaler’s processing capacity (e.g., bales/hour or tons/hour) with the overall capacity of your washing line.

-

Bale Specifications: Consider the typical size, weight, and density of the bales you will be processing. Some debalers are better suited for highly compressed bales than others.

-

Degree of “Singulation”: How well does the machine separate individual bottles? Better singulation leads to improved downstream processing.

-

Robustness and Durability: The machine will handle heavy, abrasive materials. Look for heavy-duty construction, high-quality wear parts, and reliable drive systems.

-

Maintenance Requirements: Consider ease of access for maintenance, availability of spare parts, and the overall design’s impact on routine upkeep.

-

Power Consumption: Evaluate energy efficiency to manage operational costs.

-

Automation and Integration: How easily can it be integrated into your existing or planned line controls? Does it offer features like auto-reverse for jams?

-

Funkcje bezpieczeństwa: Ensure the machine complies with safety standards, including emergency stops, guarding, and interlocks.

-

Supplier Reputation and Support: Choose a reputable supplier who offers good after-sales service, technical support, and spare parts.

The Debaler: A Small Investment for a Big Impact on Your rPET Quality and ROI

While it might seem like a straightforward piece of equipment, the debaler machine is foundational to the success of any PET bottle washing line. Investing in a high-quality, appropriately sized debaler directly translates to:

-

Higher quality rPET flakes due to better sorting and cleaning.

-

Increased overall line throughput and operational efficiency.

-

Reduced wear and tear on more sensitive downstream machinery.

-

Lower labor costs and improved worker safety.

-

Minimized downtime and maximized productivity.

In the competitive landscape of PET recycling, optimizing every stage of the process is key. Don’t overlook the power of an efficient debaler – it’s the critical first step towards producing premium rPET and achieving your operational and sustainability goals.

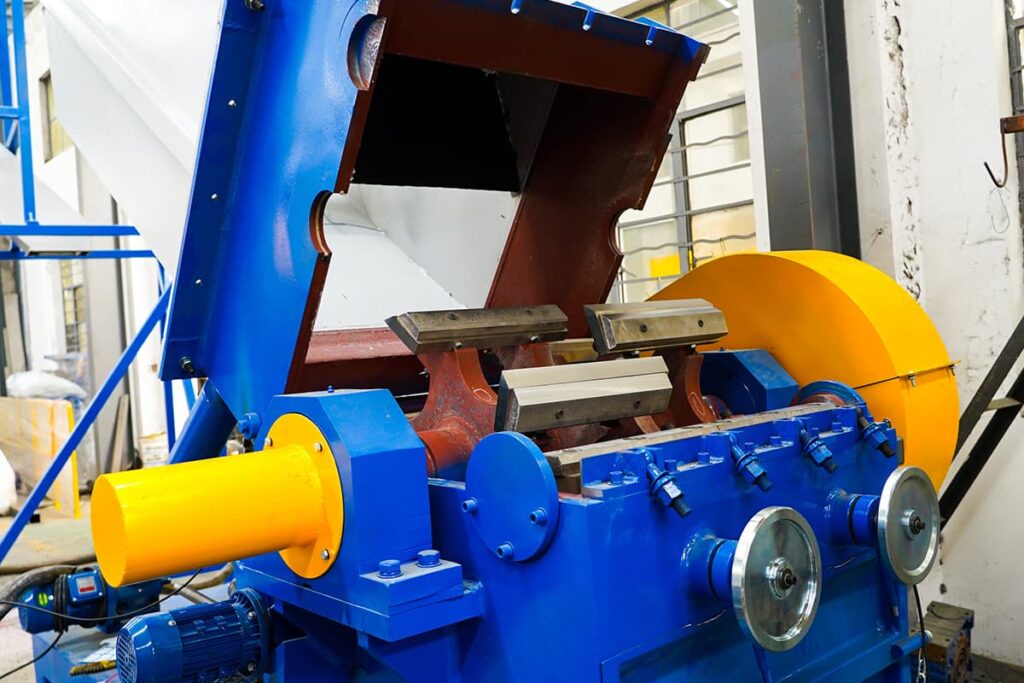

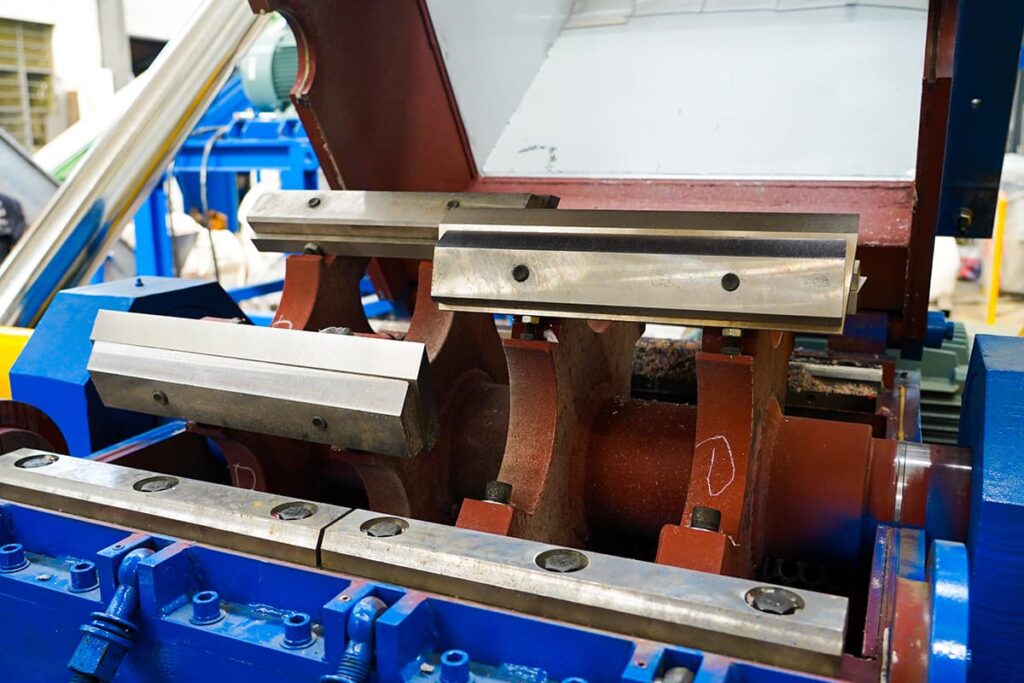

Detailed view of a Rumtoo high-performance gearbox, showcasing the intricate arrangement of gears, shafts, and bearings.

Detailed view of a Rumtoo high-performance gearbox, showcasing the intricate arrangement of gears, shafts, and bearings.