Dlaczego dokładne mycie jest podstawą każdej linii recyklingu PET

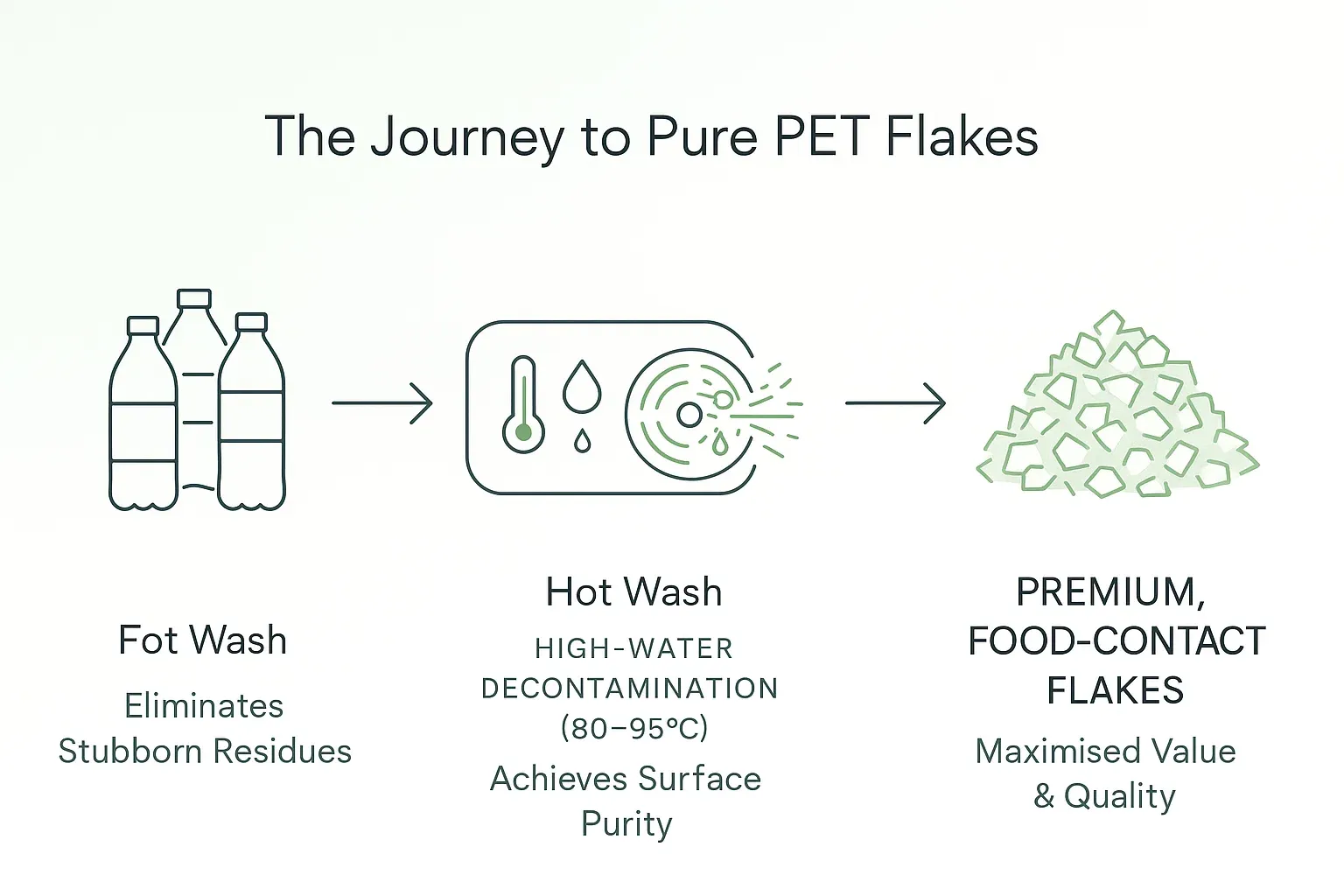

Czystość płatków PET jest najważniejsza, bezpośrednio wpływając na jakość granulatu w dalszej części procesu, czas sprawności operacyjnej i ostateczną wartość produktu końcowego. Pozostałości po etykietach, klejach i cukrach mogą prowadzić do niepożądanego żółknięcia, tworzenia się aldehydu octowego i zwiększonej utraty lepkości właściwej (IV). Są to krytyczne kwestie, które bezpośrednio przekładają się na wyższe wskaźniki odpadów i potencjalne niezadowolenie klientów. Dzięki modernizacji do najnowocześniejszej kombinacji mycia na gorąco i mycia tarciowego zakłady zazwyczaj podnoszą jakość swoich płatków końcowych z „klasy tekstylnej” do gotowej do kontaktu z żywnością. To ulepszenie może zwiększyć wartość wyjściową o znaczące 20–30% na tonę. ([Energycle][1], [retechmachine.com][2])

Zagłębianie się w technologię mycia gorącą wodą

Jak to działa

Ten zaawansowany proces wykorzystuje reaktor ze stali nierdzewnej z płaszczem – powszechnie nazywany „gorącym garnkiem do mycia”. W tym naczyniu płatki PET krążą w wodzie podgrzanej do 80–95°C, traktowanej detergentem alkalicznym. Specjalnie zaprojektowane mieszadła utrzymują płatki w stałej zawiesinie, podczas gdy wydajne podgrzewacze parowe lub elektryczne zapewniają stałe utrzymanie temperatury wody. Płatki zazwyczaj pozostają w reaktorze przez 15–20 minut, po czym są odprowadzane do szybkoobrotowej wirówki odwadniającej w celu usunięcia nadmiaru wody.

Główne zalety

| Korzyść | Dlaczego to ma znaczenie | Notatka techniczna |

|---|---|---|

| Bezkonkurencyjna dekontaminacja | Skutecznie rozpuszcza uporczywe kleje, tusze do termokurczliwych opakowań i syropy cukrowe, zapewniając skuteczność usuwania etykiet na poziomie 99% lub wyższym. ([nicetymachine.com][3], [Zakład produkcji maszyn do recyklingu tworzyw sztucznych][4]) | Kluczowy szczegół techniczny: Utrzymywanie stężenia ługu w zakresie 1–2% i ciągłe monitorowanie temperatury przy użyciu wbudowanych czujników w celu uzyskania optymalnej wydajności. |

| Osiągnięcie sterylizacji spożywczej | Wysokie temperatury robocze skutecznie eliminują obciążenie mikrobiologiczne, zapewniając zgodność z rygorystycznymi limitami FDA/EFSA dotyczącymi liczby płytek bakteryjnych w materiałach mających kontakt z żywnością. | Zalecenia materiałowe: Do budowy reaktora należy stosować stal nierdzewną gatunku 304L lub 316L, aby wytrzymała wymagające cykle działania ługu i ciepła. |

| Zwiększona wartość płatków | Na rynku UE płatki myte na gorąco osiągają zazwyczaj cenę wyższą o 60–80 euro za tonę, co odzwierciedla ich wyższą jakość. ([Energycle][1]) | Wskazówka dotycząca efektywności energetycznej: Zintegrowanie wymienników ciepła może zmniejszyć zużycie energii nawet o 30%. |

| Niższe koszty chemikaliów w dół łańcucha dostaw | Produkcja płatków czyszczących znacznie zmniejsza potrzebę stosowania środków przeciwpyłowych i dodatków do uzupełniania naczyń dożylnych na dalszym etapie procesu, co prowadzi do oszczędności kosztów. | Optymalizacja procesu: Wprowadzenie zamkniętego układu odzyskiwania filtratu w celu zminimalizowania strat wody i środków chemicznych. |

Odkrywanie technologii mycia ciernego o dużej prędkości

Jak to działa

Umieszczony w solidnej poziomej lub pionowej obudowie, wysokoobrotowy wirnik, obracający się z prędkością 800–1200 obr./min, napędza płatki PET na specjalnie zaprojektowanym perforowanym sicie. Działanie to generuje silne siły ścinające, które skrupulatnie usuwają zanieczyszczenia organiczne. Jednocześnie precyzyjnie wycelowane dysze wstrzykują delikatną mgiełkę wodną, która pomaga w wypłukiwaniu tych zanieczyszczeń przez otwory sita.

Główne zalety

- Dokładne szorowanie powierzchni: Skutecznie usuwa osadzone zanieczyszczenia, takie jak piasek, włókna papieru i poluzowane kleje, które mogły ominąć wcześniejsze etapy wstępnego mycia. ([Energycle][5], [amgplastech.com][6])

- Wyjątkowa efektywność wodna i energetyczna: Zaawansowane projekty charakteryzują się minimalnym zużyciem wody, wynoszącym zaledwie 0,5 m³ na godzinę, dzięki innowacyjnej technologii rozpylania atomowego i systemom częściowej recyrkulacji wody. ([Energycle][5], [lianshunmachinecn.com][7])

- Zintegrowane odwadnianie: Wbudowana siła odśrodkowa skutecznie usuwa około 25% wolnej wody z płatków, co znacznie zmniejsza obciążenie kolejnych suszarek termicznych i pozwala oszczędzać energię.

- Trwałość i niskie koszty utrzymania: Zaprojektowane z myślą o długiej żywotności, z wymiennymi segmentami sita i utwardzonymi łopatkami, maszyny te oferują ponad 8000 godzin pracy pomiędzy głównymi remontami, minimalizując przestoje.

Synergiczna moc połączonych etapów prania

Sprawdzona w branży, niezwykle skuteczna sekwencja integruje te technologie w następujący sposób:

- Rozdrabniacz bel i granulator mokry

- Bęben do wstępnego mycia

- Myjka na gorącą wodę

- Wirówka płucząca

- Podkładka cierna

- Ostateczne spławianie, płukanie i suszenie termiczne

Ta strategiczna konfiguracja dwuetapowa maksymalizuje wydajność poprzez minimalizację strat PET w postaci drobnych cząstek. Co najważniejsze, stale osiąga poziom zawartości kleju poniżej 50 ppm, spełniając rygorystyczne protokoły wymagane do certyfikacji recyklingu butelka-butelka. Aby zwizualizować kompleksowe rozwiązanie pod klucz, zapraszamy do zapoznania się z tym szczegółowym System recyklingu i mycia butelek PET układ.

Maksymalizacja zwrotów i doskonałość operacyjna

- Szybki zwrot CAPEX: Spodziewaj się zwrotu z nakładów inwestycyjnych w ciągu 18–30 miesięcy przy modernizacji z systemu wyłącznie mycia na zimno. Opiera się to na typowej linii o wydajności 3 ton na godzinę (t/h) i osiąganiu średniej premii w wysokości 70 € za tonę za płatki wysokiej jakości.

- Zoptymalizowany odzysk ciepła: Wdrożenie płytowych wymienników ciepła może odzyskać do 80% ciepła jawnego z zużytego płynu płuczącego. To znacznie zmniejsza obciążenie kotła i koszty energii.

- Zrównoważone zarządzanie wodą: Zaawansowana ultrafiltracja (UF) w połączeniu z systemami flotacji rozpuszczonym powietrzem (DAF) pozwala znacząco zmniejszyć zapotrzebowanie na świeżą wodę uzupełniającą do mniej niż 1% całkowitego przepływu procesu, co sprzyja zrównoważonemu rozwojowi.

- Proaktywna konserwacja predykcyjna: Zintegrowanie czujników drgań na wirniku podkładki ciernej umożliwia wczesne wykrywanie nierównowagi. Ta przezorność pomaga zapobiegać kosztownym katastrofalnym awariom łożysk i nieplanowanym przestojom.

Wybór Twojego ideału Maszyna do recyklingu butelek PET

- Przeanalizuj profil zanieczyszczenia swojego surowca: Kluczowa jest natura materiału wejściowego. Na przykład PET z rynków o dużej ilości słodkich napojów bezalkoholowych odniesie maksymalne korzyści z systemu mycia na gorąco. Z drugiej strony butelki, które wcześniej zawierały środki chemiczne stosowane w rolnictwie, mogą wymagać wstępnego namaczania w roztworze kaustycznym w celu skutecznej dekontaminacji.

- Zrównoważona przepustowość linii przy dostępnej powierzchni: Weź pod uwagę swoje cele produkcyjne wraz z fizycznymi ograniczeniami Twojej lokalizacji. Kompaktowa, pionowa myjka cierna może być doskonałym rozwiązaniem oszczędzającym miejsce, szczególnie w przypadku obiektów, w których montuje się nowy sprzęt w istniejących budynkach.

- Oceń koszty energii i cele zrównoważonego rozwoju: Twoje lokalne taryfy energetyczne i cele zrównoważonego rozwoju przedsiębiorstwa powinny kierować Twoimi wyborami. Na przykład, zbadaj opcje takie jak integracja pompy ciepła, aby jeszcze bardziej zwiększyć efektywność energetyczną i zmniejszyć swój ślad węglowy.

- Określ swoje wymagania dotyczące automatyzacji i danych: Nowoczesne systemy oferują zaawansowane dozowanie chemikaliów sterowane przez PLC i kompleksowe panele SCADA. Funkcje te usprawniają operacje i upraszczają audyty jakości, zapewniając cenne informacje.

- Oceń wsparcie OEM i sieć serwisową: Niezawodne wsparcie posprzedażowe jest kluczowe. Sprawdź regionalną obecność producenta oryginalnego sprzętu (OEM) i jego zdolność do zapewnienia dostępności części zamiennych przez 24 godziny na dobę, aby zminimalizować potencjalne zakłócenia.

Jasna ścieżka do płatków premium i zwiększonej rentowności

Gdy starannie zaprojektowano je tak, aby działały razem, mycie gorącą wodą i mycie cierne o dużej prędkości podnoszą standard maszyna do recyklingu butelek PET w wyrafinowany system zdolny do produkcji płatków PET o wysokiej marży i jakości spożywczej. Namacalne rezultaty to czystszy polimer, bardziej zadowoleni przetwórcy downstream i znacznie szybszy zwrot z inwestycji kapitałowej. Jesteś gotowy, aby zagłębić się w szczegóły projektu dla Twojej unikalnej działalności? Zachęcamy do odwiedzenia powiązanej System recyklingu i mycia butelek PET strona zawierająca szczegółowe diagramy przepływu, ciekawe studia przypadków i kompleksowe wskazówki CAPEX.

Zoptymalizuj swoją linię myjącą już dziś, aby uzyskać większą wydajność, niższe koszty i wyraźnie bardziej ekologiczny ślad węglowy.