Kompletny przewodnik po liniach myjących do recyklingu butelek PET

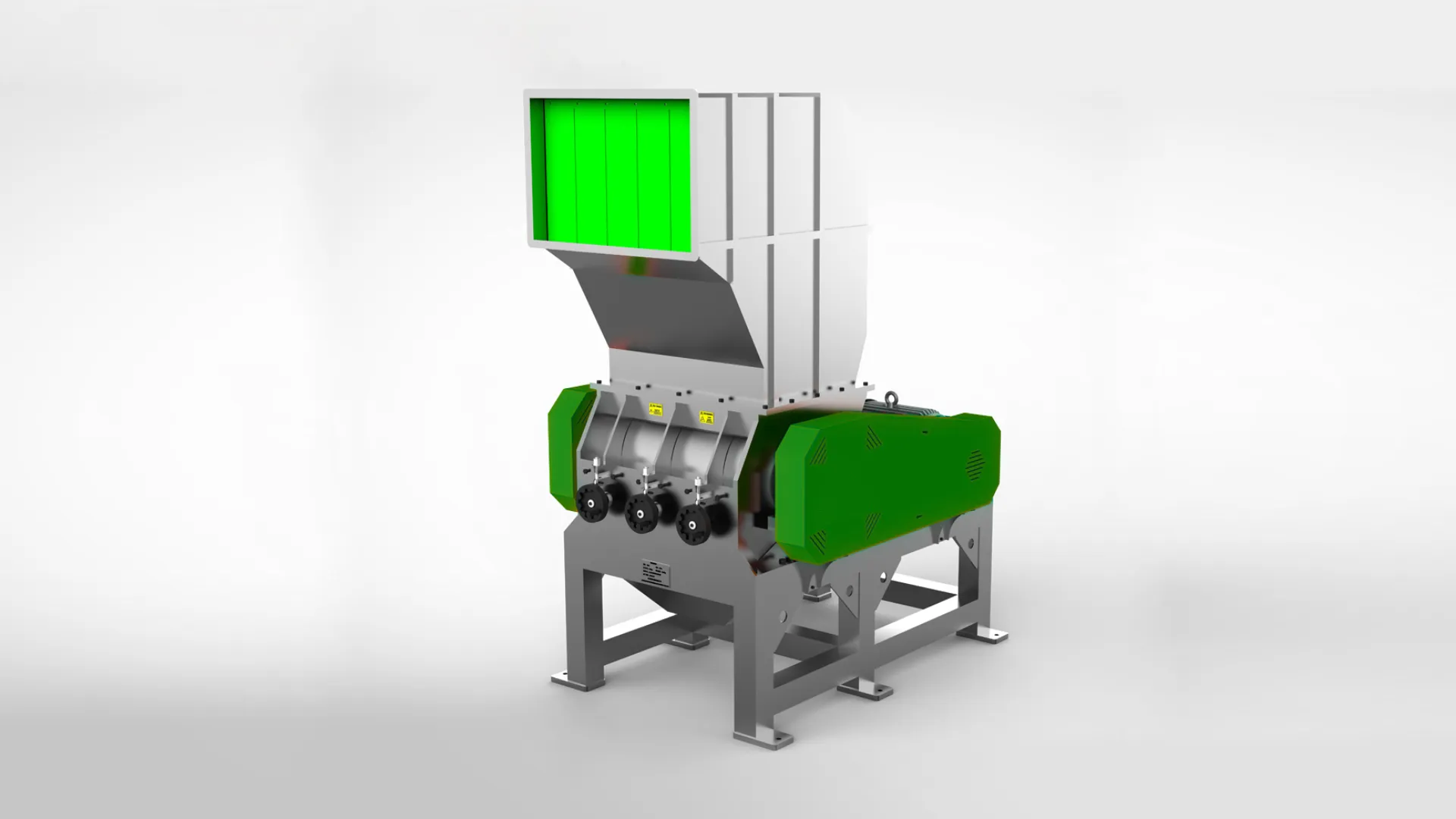

Linia do recyklingu butelek PET to zaawansowany, zintegrowany system maszyn zaprojektowany w jednym głównym celu: do przekształcania wysoce zanieczyszczonych, zbelowanych poużytkowych butelek PET...