Transformeer uw plastic afval met onze geavanceerde filmwaslijn

Welkom in de toekomst van plasticfolierecycling. Onze ultramoderne plasticfoliewaslijn biedt een uitzonderlijk efficiënte en duurzame oplossing, zorgvuldig ontworpen om lastig plasticfolieafval om te zetten in hoogwaardige, herbruikbare plastic pellets. Doe met ons mee en maak een tastbaar verschil voor onze planeet, één gerecyclede folie tegelijk.

Waarom zou u voor onze plasticfoliewaslijn kiezen?

In een wereld die worstelt met plasticvervuiling, loopt ons bedrijf voorop met robuuste technologie voor verantwoord recyclen. We erkennen de dringende noodzaak om ons milieu te beschermen en tegelijkertijd in te spelen op de toenemende vraag naar gerecyclede plastic pellets. Onze uitgebreide waslijn voor plastic folie is ontworpen om een breed scala aan materialen te verwerken, waaronder polypropyleen (PP), polyethyleen (PE) en diverse andere plastic folies, met ongeëvenaarde efficiëntie.

- Geavanceerde technologie: Onze volledig geautomatiseerde was- en pelletiseerlijn integreert een serie geavanceerde machines voor het recyclen van kunststof, strategisch geconfigureerd voor maximale doorvoer en minimale afvalproductie.

- Schaalbare oplossingen: Van standaard invoercapaciteiten van 500 kg/u tot 3000 kg/u tot op maat gemaakte opstellingen voor grotere industriële behoeften: we passen onze lijnen aan met extra machines en verhoogde capaciteit om te voldoen aan uw unieke vereisten.

- Kant-en-klare efficiëntie: Wij bieden een complete, gebruiksklare oplossing waarmee u losse of verpakte plasticfolie omzet in waardevolle plastic pellets. Zo stroomlijnt u uw recyclingprocessen.

- Milieu-engagement: Als u voor ons systeem kiest, draagt u actief bij aan het verkleinen van de CO2-voetafdruk van plastic afval. Zo voorkomt u dat er grote hoeveelheden plastic op de vuilstort belanden en bevordert u een circulaire economie.

Wij zijn gepassioneerd over duurzaamheid en streven ernaar om uitzonderlijke klantenservice te bieden. Ons team van ervaren experts staat klaar om u te begeleiden naar de perfecte oplossing voor uw ambities op het gebied van plasticfolierecycling. Laten we eens kijken hoe we u kunnen helpen gezonde marges te behalen en tegelijkertijd een positieve impact op het milieu te hebben.

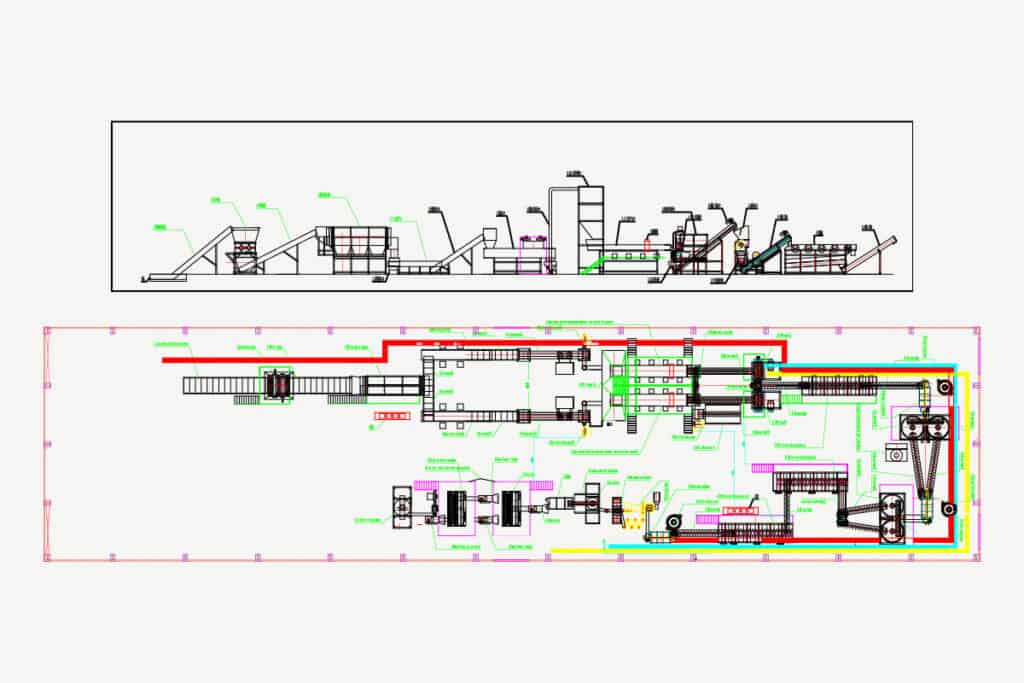

Duik dieper: het werkingsprincipe van onze waslijn voor plastic folie

De gehele kunststoffoliewaslijn functioneert naadloos onder leiding van een centraal elektrisch bedieningspaneel en een schakelkast. Elk onderdeel is met elkaar verbonden door robuuste transportbanden, wat zorgt voor een soepele en continue materiaalstroom tijdens het recyclingproces.

Fase 1: Plastic versnipperaar – De wirwar temmen

Plasticfolie, berucht om zijn neiging tot klitten (denk aan huishoudfolie!) en het blokkeren van transportbanden en roterende machines, komt voor het eerst in aanraking met onze krachtige plasticversnipperaar. Deze cruciale eerste stap snijdt de folie zorgvuldig in hanteerbare stukken, meestal van 2,5 tot 13 cm, ter voorbereiding op de volgende fasen.Fase 2: Plastic Korrelaar – Verfijnen voor zuiverheid

Vervolgens gaat de versnipperde folie naar de plastic granulator. Hier wordt deze in nog kleinere, gelijkmatigere stukken gesneden, van ongeveer 10-20 mm groot. Ons innovatieve natte granulatieproces, waarbij constant water in de snijkamer wordt geïnjecteerd, helpt niet alleen bij het verkleinen, maar behandelt en reinigt de plastic folie ook voor en gedeeltelijk, waardoor deze een voorsprong krijgt in het zuiveringsproces.Fase 3: Wrijvingswasser – Intensieve verwijdering van verontreinigingen

De gegranuleerde folie gaat vervolgens naar onze krachtige frictiewasser. Dit koudwaterwonder draait met bijna 1000 rotaties per minuut. Wanneer de stukken PP/PE-folie binnenkomen, wrijven ze met hoge snelheid tegen elkaar, waardoor hardnekkige verontreinigingen effectief worden losgemaakt. In deze fase worden ook papier- en kartonvezels efficiënt afgebroken en verwijderd. Hoewel een enkele frictiewasser standaard is, integreren we vaak een tweede unit voor klanten die een uitzonderlijk grondige reiniging nodig hebben.Fase 4: Zink-drijf scheidingstank – op dichtheid gebaseerde zuivering

Onze drijf-zink scheidingstank maakt gebruik van het eenvoudige maar effectieve principe van dichtheid en gebruikt water als medium om materialen te scheiden. PP- en PE-folies, die een lagere dichtheid hebben dan water, drijven van nature. Zwaardere verontreinigingen zoals vuil, zand, glas, metalen en andere dichtere kunststoffen zinken naar de bodem, waar een schroeftransporteur ze efficiënt verwijdert. Naast scheiding zorgt deze fase ook voor verdere reiniging van de kunststoffolie.Fase 5: Centrifugale ontwateringsmachine – De eerste droogstap

De reis naar een droge, schone folie begint met onze centrifugale ontwateringsmachine. Door middel van centrifugale kracht verwijdert deze machine efficiënt een aanzienlijk deel van het water uit de kunststoffolie voordat deze thermisch wordt gedroogd. Omdat thermische drogers meer energie verbruiken om water te verdampen met behulp van warmte, draagt deze voordroogstap bij aan het verlagen van de operationele kosten op de lange termijn.Fase 6: Schroefpersontwateringsmachine – Geavanceerde waterextractie (optioneel)

Voor een nog geavanceerdere ontwateringsoplossing bieden we de schroefpersontwateringsmachine aan. In plaats van centrifugale kracht gebruikt deze optionele unit hoge druk om water fysiek uit de plastic folie te persen. In sommige configuraties kan deze zeer efficiënte machine zelfs zowel de standaard ontwateringsmachine als de thermische drogers vervangen en zo een compacte en krachtige droogoplossing bieden.Fase 7: Thermische droger + cycloonseparator – einddroging en verwijdering van fijne deeltjes

De inmiddels grotendeels ontwaterde folie wordt vacuüm in het thermische droogsysteem gezogen. Hier stroomt het door een reeks roestvrijstalen buizen, waar het zich intensief vermengt met hete lucht. Dit proces ontwatert effectief het resterende vocht. De reis eindigt in een cycloonseparator, die de plastic folie vermengt met een verse stroom koele lucht, ter voorbereiding op opslag. De cycloonseparator speelt ook een essentiële rol bij het verwijderen van fijne deeltjes en stof, wat zorgt voor ultieme zuiverheid.Fase 8: Productsilo – Veilige opslag voor verwerkte folie

Een speciale productsilo biedt schone, droge en veilige opslag voor de verwerkte stukken plasticfolie, klaar voor de laatste verwerking.Fase 9: Kunststofpelletiseermachine – Waardevolle pellets maken

De laatste, en misschien wel meest cruciale, stap in onze waslijn voor plastic folie is het pelletiseren. De schone, droge folievlokken moeten worden omgezet in uniforme plastic pellets voordat ze opnieuw in het productieproces kunnen worden geïntroduceerd. Ons gespecialiseerde waterringpelletiseersysteem voor plastic folie blinkt hierin uit en produceert consistent mooie, ronde plastic pellets, klaar voor hun volgende levenscyclus.

Belangrijkste technische parameters

Onze waslijnen voor plastic folie zijn gebouwd voor prestaties en betrouwbaarheid. Hieronder vindt u de algemene technische specificaties. Er kunnen configuraties op maat worden ontworpen om te voldoen aan specifieke doorvoer- en verwerkingsvereisten.

| Model | GSH-500 | GSH-600 | GSH-700 | GSH-800 |

|---|---|---|---|---|

| Roterende snelheid (tpm/min) | 550 | 500 | 428 | 370 |

| Roterende diameter (mm) | Φ500 | Φ600 | Φ700 | Φ800 |

| Vermogen hoofdmotor | 45 kW | 55kW | 90 kW | 110 kW |

| Materiaal mes | SKD11 | SKD11 | SKD11 | SKD11 |

| Capaciteit (kg/h) | 500-800 | 800-1500 | 1500-2000 | 2000-2500 |

Uw op maat gemaakte recyclingoplossing begint hier!

We bieden u graag een gratis oplossingsontwerp aan. Onze ervaren ingenieurs werken samen met u aan het ontwerp van de meest geschikte en efficiënte reinigingslijn voor kunststoffolie, precies afgestemd op uw behoeften en operationele vereisten. Neem vandaag nog contact met ons op om het gesprek aan te gaan en uw voorstel op maat te ontvangen.

Onze toewijding: garantie en ondersteuning

Op al onze recyclingmachines zit 1 jaar beperkte garantie. Zo kunt u erop vertrouwen dat uw investering veilig en verantwoord is. Wij staan achter de kwaliteit en duurzaamheid van onze apparatuur.

Bent u klaar om uw plastic recycling te revolutioneren?

Voor de meest actuele prijzen, levertijden of om uw specifieke project te bespreken, kunt u ons een bericht sturen via onderstaand formulier. Ons team staat voor u klaar.