HDPE (High-density polyethylene) en PP (Polypropylene) worden veel gebruikt in diverse industrieën en consumentenproducten, maar ze vormen een uitdaging als het gaat om afvalverwerking vanwege hun omvangrijke en moeilijk hanteerbare aard. Om dit probleem aan te pakken, introduceren we met trots de HDPE en PP harde plastic shredder recyclinglijn.

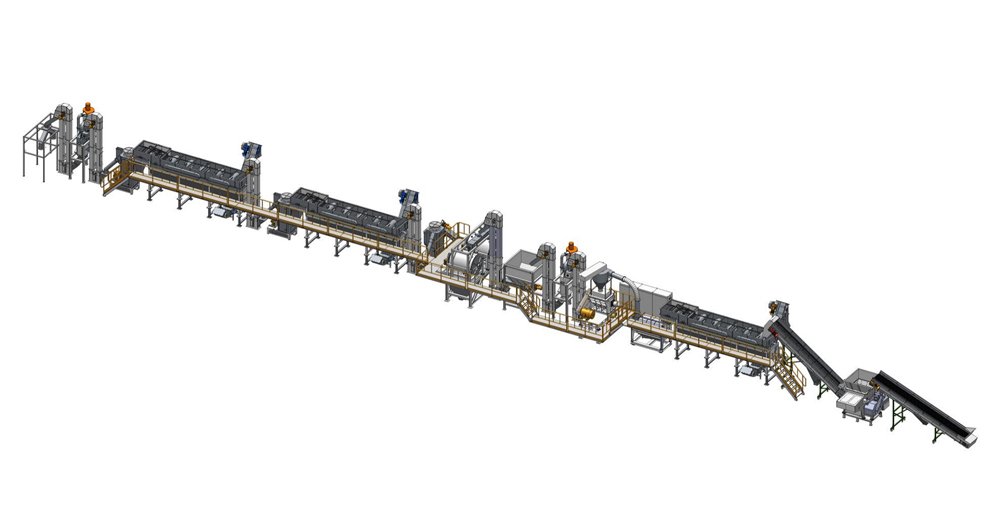

Deze innovatieve machine is ontworpen om afgedankte harde HDPE- en PP-kunststoffen te versnipperen en te verwerken tot kleinere brokken, die vervolgens via een transportsysteem naar de volgende verwerkingsstap worden getransporteerd. De tussenshredder wordt gebruikt om de plastic brokken verder te vermalen tot kleine deeltjes, en een reinigingssysteem wordt gebruikt om onzuiverheden en ander afval te verwijderen. Het droogsysteem droogt de gereinigde harde HDPE- en PP-kunststoffen grondig voor verdere verwerking. Tot slot verwerkt de kunststofpelletiseermachine de gebroken, gereinigde en gedroogde harde HDPE- en PP-kunststoffen tot herbruikbare kunststofpellets die gebruikt kunnen worden om nieuwe kunststofproducten te maken.

Onze HDPE en PP harde plastic shredder recyclinglijn is niet alleen een milieuvriendelijke, maar ook een kosteneffectieve oplossing. Door deze kunststoffen te recyclen, kunnen de productiekosten worden verlaagd en kan de hoeveelheid afval worden verminderd.

We zijn verheugd dat we dit belangrijke apparaat aan onze klanten kunnen aanbieden en we geloven dat het een cruciale rol zal spelen in de wereldwijde inspanning om het milieu te beschermen.

Hoofd Technische Parameter

| Invoercapaciteit | 500 kg/u | 1000 kg/u | 2000 kg/u |

|---|---|---|---|

| Ruimte | 500m² | 700m² | 1000m² |

| Installatievermogen | 98 kW | 150 kW | 230 kW |

| Watercirculatie | 2m³ | 2m³ | 3m³ |

| Compressor lucht | 0.5m³ | 0.5m³ | 0.5m³ |

| Inhoud | Gemiddeld energieverbruik per ton |

|---|---|

| Elektriciteit | 50-80KW |

| Water | 0.8-1.5T |

| Samengeperste lucht | 0.5-1m³ |

| Stoom (optioneel) | 100-200KG |

| Wasmiddel (optioneel) | 2-4KG |

De capaciteit van dit recyclingsysteem varieert van 500 kg/uur tot 2000 kg/uur.

Door sorteren, breken en wassen kan schoon en herbruikbaar materiaal worden verkregen voor gebruik verderop in de productieketen.

Werkingsprincipe

Afhankelijk van de toepassing kan de recyclinginstallatie de volgende apparatuur bevatten:

Transportband (voor materiaaltoevoer)

Voor het invoeren van het materiaal in de volgende apparatuur (kan worden ontworpen volgens speciale vereisten).

Eenassige versnipperaar

Voor het verkleinen van plastic materiaal.

32% meer ruimte in de snijkamer ingebouwde hydraulische ram.

Variabele snellere rambeweging.

Neemt minder ruimte in dan traditionele versnipperaars met horizontale rammen.

Afgesloten snijkamer om te voorkomen.

Transportband (voor materiaaltoevoer)

Transportband naar de volgende machine.

L-type transportband verbonden met de trommel.

Uitgerust met trekschakelaar rondom de transportband.

Breker

Het optimale ontwerp van rotor en maalkamer verlaagt het energieverbruik en verhoogt de productie.

Het meest ideale rotorblad is bijzonder geschikt voor het breken van zwaar materiaal.

De precieze opening tussen het roterende mes en het vaste mes en het ontwerp van de rotor zorgen voor uniformiteit van de deeltjes en gecontroleerd geluid in het laagste bereik.

Schroeflader

Om plastic vlokken uit de breker in de wrijvingswasmachine te transporteren;

Delen die in contact komen met water zijn gemaakt van SUS304.

Drijvende tank

Voor extra afscheiding en reiniging van zware verontreinigingen met een zwaarte > 1g/cm3 uit plastic schroot, wordt het materiaal onder water geduwd om de laatste zware verontreinigingen af te scheiden en het materiaal rechtstreeks in de schroeflader te lozen.niveauregeling via elektronische voeler;

Wrijvingsring

Speciale rotor met hoge snelheid, gemaakt van zacht staal;

Roestvrij scherm met gat;

Apparaat voor oppervlaktereiniging van het scherm door sproeiers;

1 set waterpompen voor watercirculatie.

Ontwateringsmachine

Multifunctionele unit, wast de resterende oppervlakteverontreinigingen van het materiaal en droogt tegelijkertijd de kunststof vlokken.

Vervolgens worden de vlokken centrifugaal gesponnen en gedroogd.

Vochtverwijderingsefficiëntie: niet minder dan 98%.

Wasmachine/droogkast ingebouwd in roestvrijstalen gelaste constructie.

Versterkt, milde cirkelvormige zeefgrootte Φ 2 mm voor een hoger was/droogeffect.

Pijpdroogsysteem

Met verbindingsbuizen naar de droger.

Verbindingspijpen naar de cycloon die boven de thermische droger is geïnstalleerd.

Delen die in contact komen met materiaal zijn gemaakt van roestvrij staal.

Verpakkingssysteem met stofverwijderaar

Opslagsilo voor plastic vlokken.

Garantie

Alle recyclingmachines hebben een beperkte garantie van 1 jaar.

INVESTERINGEN

Stuur ons een bericht via onderstaand formulier voor de nieuwste prijzen en levertijden.

[contact-form-7 id="6647″ title="Contactformulier 2″]